工業4.0/智慧製造

可視化

如何利用製造現場『數據』,創造『智慧化』價值

製造現場藉由取得各種數據後,透過運算模型的建立、預測預防問題發生,優化製造過程,達成『智慧化』。數據轉化的價值是什麼呢?『智慧化』四階段的重點和效益各是什麼呢?

當今數據已被視為資產、甚至是新能源,但蒐集與保存數據都是需要成本的,若這些數據無法產生價值,只會變成負債。換言之,以【智慧化】善用數據淬煉智慧,創造新價值,是推動智慧製造的最重要的關鍵。

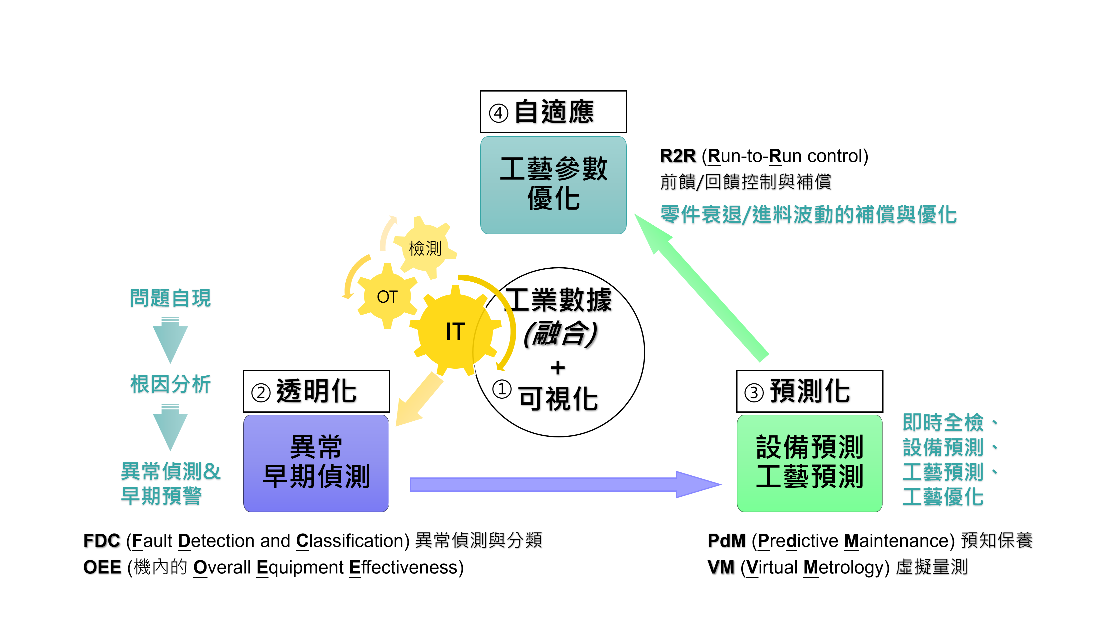

智慧製造之【智慧化】發展主要分為四階段【可視化】→【透明化】→【預測化】→【自適應】。

製造業經過【自動化】與【數位化】進程後,所累積的數據除了應用於組織運作與改善作業外,接下來就得開始淬鍊數據成為智慧,才能創造出新價值。想到【智慧化】,多數人腦中立即浮現大數據(Big Data)或人工智慧(AI)。

沒錯! 這是最直覺被聯想到的技術,但它卻只是手段之一,而不是【智慧化】的本質。

智慧化的四階段說明

智慧化的最終目的,是要提升製造業整體競爭力,而其落實手法則分為四階段,如下圖所示,四階段分別說明如下:

1.可視化:在對的時間,讓對的人,以對的方式,看到對的數據

「數據」能否創造價值不在於「數據」本身,而在於「給誰看」。也就是說,必須在對的時間,給對的人,看到對的數據。好比一份詳細的財務報表,給巴菲特看,必定會有些投資價值;但若給一個技術精深的電機工程師看,只怕會是「對牛彈琴」,這就是【可視化】。

【可視化】並非一定要呈現花俏圖表才是,重點在於是否「有效」。因為不同數據對於不同對象、不同目的,就會有其不同的呈現方式。例如,同樣是機聯網數據,生管單位想整理成A/P/Q分開呈現的OEE圖表;而設備部門(工務)卻想看MTBF/MTTR、甚至於狀態堆疊圖。因此,「以終為始」選擇有效的呈現方式給對的人監控,才是【可視化】成功與否的關鍵。

2.透明化/透通化:發現問題,解決問題,以強化競爭力

企業常透過解決問題來提升競爭力,但解決問題的前提在於要先發現問題,而企業最常遇到的瓶頸卻是「沒有問題」;換言之,往往得等到問題已經大到蓋不住,問題才會爆發式現身,但此時已很難「全身而退」。因此,若能讓數據自己說話,就有機會避開企業常見的「鄉愿」與「便宜行事」,讓問題在極早且危害甚小時,自動現身,企業就能提早因應以解決問題。此法如同歷史名醫扁鵲的大哥,其所用的醫術就是現今的預防醫學,在發現一個人氣色不好、病未起時,就先用藥調理,防患於未然。

在這快速變遷的時代,傳統用SOP與經驗被動發現問題的模式已不敷使用。面對中長期趨勢問題,如何以數據智慧化來自主發掘問題,取代大家習以為常的慣性,就顯得特別重要。然而,這得靠企業所累積的龐大數據,透過各層次、各軸線的基線(Baseline)來提早預警,經由大數據分析主動挖掘深層問題,找尋有效根因、快速解決並建立甄別模型,以持續強化企業競爭力。

3.預測化:預測未來,提前準備

上述【透明化】類似數學上的內差法,【預測化】則類似外插法,用來預測未來以提早因應準備。以工廠來說,機聯網數據經過IT/OT融合後,除了可透過AI數學模型作到預知保養 (PdM, Predictive Maintenance),甚至可以整合檢測機台的數據,建立工藝數學模型,達到虛擬量測 (VM, Virtual Metrology)。

應用虛擬檢測不但可以讓檢測機台的資本支出減少,還能讓產品達到即時全檢的品質控管。更進一步,以數學模型預測進行工藝參數的優化,直接提升產品等級達到高值化,以利搶下高階市場。

4.自適應:因應內外在的變遷,自動調適,持續自我優化

從【預測化】的快速因應與參數優化之後,下一步就是讓各系統或機台自身可以自適應、自動調適。強化個體內部的自適應閉環 (閉迴路控制, Close Loop),讓企業可以像大自然的生命一樣,快速演化、自主適應不斷變遷的大環境。

總結

以機台為例,機台內的零組件不可避免會持續不斷地老化與衰退,但工藝的標準參數卻只針對機台最開始、最健康時期所設計。因此,當機台的零組件開始老化與衰退時,所生產的產品品質或良率就會持續變差。在工廠中,常請老師傅以多年經驗,依據產出品質,動態微調各工藝參數。但這種因人而異的作業模式,對於講求標準化的工廠來說,不會是好的模式。

【自適應】透過全方位蒐集的數據,例如:影響機台產出的變因,包括環境變數、進料波動、夾治模具磨耗、機台零組件衰退等,與產品產出後所量測到的品質數據,以AI建立機台製程數學模型,並依此設計補正控制演算法來微調,讓產品的品質與成本更好,工廠效益更好、客戶滿意度更高,甚至於提升產品等級,邁向高值化市場。

【智慧化】是智慧製造的亮點,也是三部曲之價值展現主要階段。當然,若缺少【自動化】與【數位化】的必要因素,【智慧化】也很難有所成果。接下來,承接【智慧化】落實產出價值,發揮《莊子 • 逍遙遊》「所用之異也」之大用,而「衡量指標」正是其中有效落實的手法之一,下期將繼續推進,敬請期待!

有什麼工作上的疑惑,希望得到解答嗎?歡迎來信,和【就享知】分享,我們一起跟你找答案。

一起找答案方式:digiknow@digiwin.com

延伸閱讀:

A.智慧製造的3階段

B.如何實現智慧製造的效益?

C. 智慧製造的重要步驟

A.由上而下的ITOT系統整合,打造全面性的智慧製造

B.智慧製造的基礎,從物聯網開始

文:曹永誠 責任編輯:楊于嫺

------------------------------------------------------

專家:曹永誠

目前任職於鼎新電腦,深耕製造業自動化與大數據領域逾25年,專精於先進製程控制(APC)、智慧機台控制系統、機器人自動化、智慧能源管理等領域。實務輔導百餘家製造企業之智慧製造藍圖規畫與軟硬體整合應用。

延伸閱讀

我們使用本身的Cookie和第三方的Cookie進行分析,並根據您的瀏覽習慣和個人資料向您展示與您的偏好相關的廣告。如欲瞭解更多資訊,您可以查閱我們的隱私權政策。