數據力當跳板 望隼科技 成隱形冠軍

文:李孟純

當市場中已經有十一家競爭同業時,你是否敢投入搶市?

一家由電子產業轉投資創立的隱形眼鏡企業,短短五年期間從初創到壯大,即是在創始之初就許下宏願,若要「後進超車」就要開大車!

它,是望隼科技,由長華母集團為擴展材料事業版圖,於二○一二年正式設立望隼科技,投入隱形眼鏡製造產業,組成團隊雖然皆有光電、面板產業背景,但皆是以研發與銷售部門為主幹,這時一個重要的決定,讓望隼第一個五年就讓業績與規模數倍成長!

精準數據導航 開大車拼速度

望隼科技蘇憲奇處長受訪時表示:「資訊系統是新創企業的重要戰略工具」,雖然當時未有設資訊部門,由營運管理處主責, 一面評估一面研究同異業企業之製造系統架構,最後選擇導入鼎新 TIPTOP ERP為營運管理扎穩基礎。

望隼科技蘇憲奇處長受訪時表示:「資訊系統是新創企業的重要戰略工具」,雖然當時未有設資訊部門,由營運管理處主責, 一面評估一面研究同異業企業之製造系統架構,最後選擇導入鼎新 TIPTOP ERP為營運管理扎穩基礎。

在企業的成長週期來說,望隼仍是新創企業,其限制是資金未豐,所有的資源皆需投放在精準的項目之上,但在建立初期望隼投入資金優先在資訊系統,卻不是投入生產設備的硬體投資?

蘇憲奇以三隻小豬的童話故事比喻,若是因為資金有限,等賺了錢再投資IT、或是先導入陽春系統,每到企業發展到新階段時就會對營運產生影響而需要重新評估,若能以打造磚屋的思維,優先設定公司發展策略,依此全面規劃建立系統藍圖,並依發展階段逐步導入,才能安穩舒適不怕外患。

專注於開創藍海市場的營運策略,以流程打底、創新突圍與智慧轉型三步驟,逐步達成階段目標,蘇憲奇表示這是能讓望隼彎道超車的營運導航,在很多重要決策十字路口,能以數據精準判斷,找對方向才能全力衝剌!

軟體定義製造 流程打底基本功

二○一四年是望隼從研發到量產,正式進入到擴產的階段,此時發現生產製造資訊不通透,將會對營運造成影響,需要將管理視角往下延伸至製造段,勢必要投資製造執行管理系統(MES),其是承載工廠核心的營運平台,是連接企業營運生產計劃的執行者,是將所有ERP執行系統與製造現場作業連接的中樞,因此選擇鼎新MES系統作無縫整合,可以快速介接上線使用。

「拿到日本客戶訂單了!」原來加速完善智慧工廠的第一階段建置,背後主因其實是一則提早來到的喜訊,首張外國訂單嚴格要求與交貨限期,伴隨著MES系統上線的挑戰,蘇憲奇以「穿著衣服改衣服」來形容當時導入的情境。

初期的管理重點在於快速上線,包含批號追溯、單體管理、產品效期管理、外箱標籤噴碼、鏡片分度管理,從半資訊化的管理逐步改善,將整個包裝作業流程穩定,最後將生管作業全以系統操作管理,包含箱序表,包裝、列印標籤、檢驗報告…等,所有對應的文檢表皆能自動由系統產出並連動,不需人員手動匯入,避免錯誤無客訴,進而提高客戶滿意度。

沒錢拼硬體 望隼用軟實力突圍

系統全面上線運作之後,是望隼科技整體管理效益暴發的里程碑,將生產途程定義、品質管制標準化、系統化,立即展現人力不增、產能加倍的絕佳境界,不僅達成出貨日本訂單,更通過日本醫藥品醫療機器綜合機構的QMS稽核。

持續不斷強化內部管理,以軟實力站穩了第一步,更是創新突圍的策略奏效!

蘇憲奇表示:「如果望隼一開始在生產設備的硬體上砸錢,那一定無法和同業競爭,因為我們新創期沒有資金,所以我們要用軟體、用系統來突圍」,考量到產品研發與技術才是望隼的核心競爭力,因此將生產作業流程這重要的無形資產,轉化為軟體系統機制,讓軟體來執行重複性的工作,降低生產變異、讓人員處理策略性決策,發揮最大的效益!

望隼瞄向相對成熟、產業鏈封閉的日本市場策略,考驗著供應商的管理基底,更對身為醫材製造商的望隼而言,鏡片分度與顏色多元複雜,在產品特質上的品質檢驗也是十分嚴格,除了MES系統做到產品溯源履歷,在少量多樣的生產特性下,如何精準控制合理的排程更是核心競爭力的關鍵。

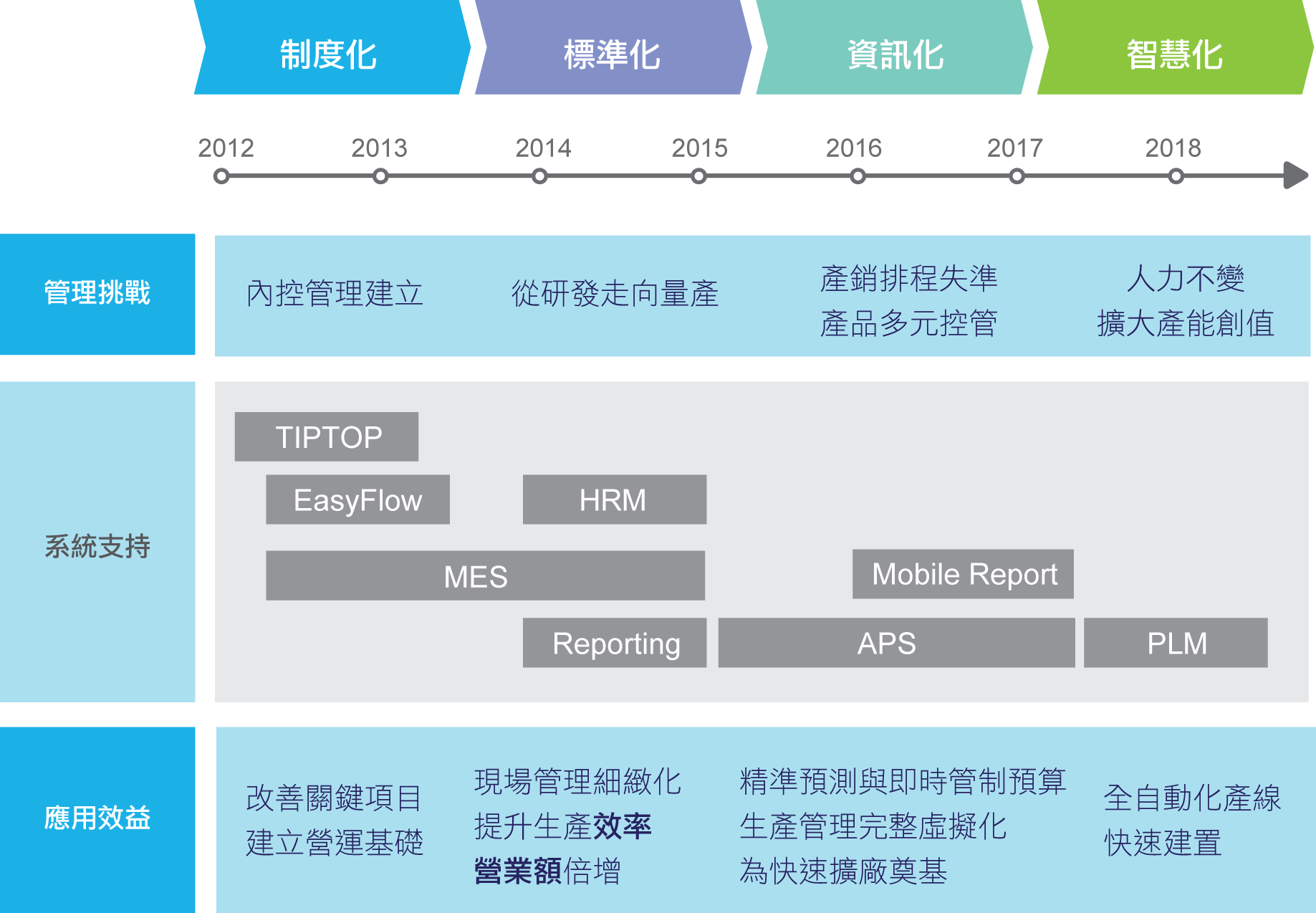

圖說:望隼資訊軟體佈建歷程與應用效益

擴大成長期 深化系統應用綜效

擔任資訊系統導入的主要負責人陳世國經理,回想當時提報評估智能排程系統(APS),沒想到總經理一句「不用選了,就是鼎新!」,立即獲得高階長官的同意;對鼎新的高度信任,源自於前二次合作經驗,加深了對新系統導入的信心,不僅是鼎新系統全面性與深度運用,更對實施團隊人員的服務熱忱與專業感到放心。

在MES強健的基底下,各站點即時且透明的WIP量,不必等到生產的未端即可知道生產變異造成的訂單缺度,再加上APS邏輯內化生管KNOW HOW, 可快速反饋排程修正,及時建議生管補投產,對於提升訂單達交的優勢上,更是如虎添翼。

蘇憲奇補充:「望隼是鼎新的重度愛用者,因為讓望隼的智能決策更快速」,話峰一轉又回到了管理的議題上;企業每年度都會做策略規劃與預算編列,但是否能即時做到策略的校準呢?明確指出高階管理層,不只看遠,更看近!

過去總經理要看生產報表,工程師在辦公室查找資料,等到製作完報表,那就都是歷史數據了,參考價值隨時間流逝遞減,人員產能亦浪費掉;現在,工程師專注在現場維運生產製程,老板臨時要開會資料,打開ekb看板即能看到現場的工程及排程狀況,即是「讓人員做有價值的事」作最好的見證。

而從季度的營運成效到每月的現金流檢視,現在能半小時結算當日成本,蘇憲奇表示:「望隼在系統應用的效益不是作生產紀錄和排程,而是能做到精準的預測與管控」,透過推算三個月後的預計訂單生產費用、成本,彈性調整營運,竟看短也看長,讓管理不靠感覺,而是可靠的系統資訊輔助。

望得遠看得準 望隼轉型智慧化

蘇憲奇表示:「工業4.0對台灣企業而言是絕佳的機會,應該採取積極的甚至是攻擊的角色來看待這個議題;我有二個想法,一個就是向客戶端延伸,做到產品研發協同化、另一個則是往管理價值鏈的精進創值,而最後望隼科技選擇後者」。

透過生產全流程數據蒐集與營運數據分析,二○一七年望隼的客戶群增加,產品類別快速多元擴展,愈來愈多營運資訊發展成決策系統數據,打造穩健基石之後,未來將挑戰更高的管理目標。

生產良率是所有製造業的生存根本,陳世國表示「對比營運初期至現階段的系統建置,良率提升了將近一倍,而且保持在恒定的良率水準」,但透過管理改善已經達到了上限瓶頸,在接下來要靠的就是科學的方法,即是將所有歷史資料,進行大數據分析甚至人工智慧,完善望隼的智慧製造系統藍圖。

當企業規模擴大的時候,通常是投入更多人力、擴廠投入更多生產設備,在營運的固定成本增高之下,以產量或低價拼搏,將會陷入在紅海市場之中;望隼則在成長期持續投資於資訊系統建設,在營運管理制度化、生產標準化建置完成之後,穩健地朝向工業3.0設備資訊化整合前進。

圖說:望隼科技智慧製造藍圖

跳島思維放眼國際 現在決定未來

著眼現在,蘇憲奇認為戰略伙伴的挑選很重要,從鼎新與望隼雙方的企業文化與對智慧製造實踐的共識與契合,是共創雙贏的堅實基礎,而數據力則是成為望隼躍上國際的跳板,讓營運跳躍式的成長能更穩更快更強!

望隼目前建設的全自動化示範線,將在明年全面實施,於二○一八年即將啟用的新廠房,將從原有的二條半自動線,逐步擴展到五條全自動化產線,不僅擴大近三倍生產規模,更拉高全自動化的人機佔比,在人力不變的情況下,最適化地擴大產能,並期望透過生產資訊大數據分析,讓自動化生產製程與自動光學檢測,以穩定高良率,對營運帶來助益。

以穩健的營運體質與智慧化轉型,望隼後進超車,展望未來將視野聚焦在國際化的競爭,以此作為接下來三年、五年、十年的策略目標,現在即是決定未來!

最後蘇憲奇以望隼轉型經驗分享,台灣製造產業正在工業4.0的浪潮下,只要找對策略方向,站穩邁向智慧製造的每一步,台灣製造可以轉型為台灣智造,透過軟實力,在全球佔有一席之地!

相關資訊

-

善用IT工具 緩和一例一休

一例一休新法上路一個多月以來,不僅引發不少勞資紛爭,也讓工時及休假管理問題一一浮出檯面。曾任台北市勞動局長、現於業鑫律師事務所執業的陳業鑫律師,從了解法令開始、到企業實際應對策略,以深入淺出的方式、搭以曾處理過的案例,重新梳理一例一休所帶來背後的管理議題。

-

完美因應電子發票新規

法令不斷變動,由食品業開始,政府已逐步要求營業人使用電子發票,漸漸地不管經營業態是B2B或者B2C的營業人都將受到衝擊,企業應提前因應,甚至可進而利用開立電子發票所建立起的歷史資料庫,進行消費者行為分析,將挑戰轉化為企業經營優勢,先發制人。

-

軟硬結合迎工業4.0-汽車後視鏡大廠記銘啟動智能工廠,以速度決勝負

深感工業4.0已非紙上談兵,而是真的來到眼前,對記銘來說,工業4.0就是專業、團隊、執行力的統合,汽車零件製造業朝向智能化轉型,誰的行動力強,誰就掌握市場優勢。誰能掌握數據,就可以提升背後的決策優化,成為企業運行的驅動力。

我想瞭解

我想瞭解  我是用戶

我是用戶  我是夥伴

我是夥伴