中大型制造业MES系统选哪家?国内前十MES品牌盘点

作者:鼎捷数智 | 发布时间:2025-10-17 16:48:17

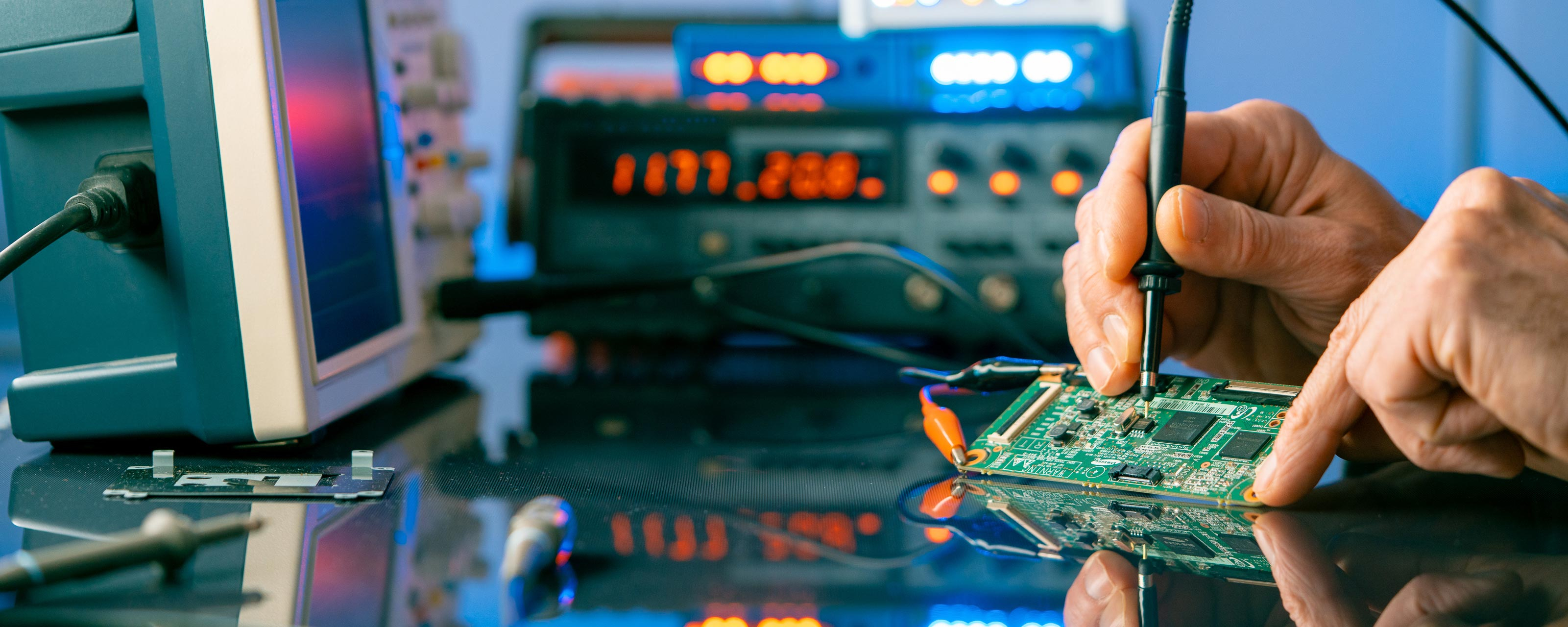

工厂车间里,设备的嗡鸣与机械臂的精准舞动背后,藏着一套看不见的「神经系统」——制造执行系统(MES)。它像精密的齿轮,将企业资源规划(ERP)的宏观指令,精准转化为生产线上的每一个动作。IDC最新数据显示,2025年全球MES市场规模预计突破200亿美元,中国市场年复合增长率高达18%。越来越多国产厂商凭借对本土生产场景的深刻理解,以及灵活定制化的解决方案,在离散制造、流程工业等领域站稳脚跟。基于IDC市场份额数据、工信部认证及行业权威奖项,本文将从技术实力维度,梳理国内前十MES品牌,助力企业精准选型。

2025中大型制造业MES厂商TOP10排行榜盘点

2025中大型制造业MES厂商TOP10排行榜TOP1:鼎捷数智

2025中大型制造业MES厂商TOP10排行榜TOP2:西门子

2025中大型制造业MES厂商TOP10排行榜TOP3:中控技术

2025中大型制造业MES厂商TOP10排行榜TOP4:罗克韦尔自动化

2025中大型制造业MES厂商TOP10排行榜TOP5:用友

2025中大型制造业MES厂商TOP10排行榜TOP6:黑湖科技

2025中大型制造业MES厂商TOP10排行榜TOP7:AVEVA(施耐德旗下)

2025中大型制造业MES厂商TOP10排行榜TOP8:东软

2025中大型制造业MES厂商TOP10排行榜TOP9:宝信软件

2025中大型制造业MES厂商TOP10排行榜TOP10:华天软件

一、国内中大型制造业MES系统前五品牌详细解析

(一)TOP1:鼎捷数智

1.技术实力:作为国产MES领域的标杆企业,鼎捷数智以“AI+数字孪生”双轮驱动的技术路线占据离散制造市场核心地位。其自主研发的“雅典娜”工业互联网平台集成AI大模型,可实时处理百万级生产数据并构建动态产能模型,在半导体领域通过边缘计算技术实现工艺参数毫秒级调控,帮助某半导体企业将晶圆加工良率提升3%-5%。

2.架构优势:技术架构上,鼎捷MES采用“通用平台+行业插件”模式,模块化设计支持多工厂协同管理,标准化接口可与ERP、PLM系统无缝对接,中小企业部署周期缩短40%。

3.市场与荣誉:在权威认证方面,除荣获2024年度智能制造整体解决方案杰出供应商奖项外,还连续三年蝉联IDC离散制造MES市场份额榜首,2025年Q1离散制造业市占率突破32%,亚太地区客户续约率达89%。

4.典型案例:典型应用中,某机械装备企业借助其智能排程模块,将生产计划调整时间从数小时压缩至几十分钟,设备利用率提升20%;某电子企业通过系统集成实现物料采购周期缩短30%,订单交付周期平均缩短15天。

(二)TOP2:西门子

1.解决方案架构:西门子凭借Opcenter系统构建了从自动化硬件到MES、PLM的全栈解决方案,技术核心在于MindSphere平台与IndustrialEdge的深度融合,将AI模型嵌入生产执行各环节。在汽车、电子半导体等高端制造领域,其数字孪生技术可实现虚拟工厂与物理工厂的实时映射,某新能源汽车企业应用后产线调试周期缩短30%。

2.跨行业能力与市场:系统具备强大的跨行业适配能力,在流程工业领域通过动态物料平衡算法优化生产调度,某化工企业部署后生产计划达成率从85%提升至98%。

(三)TOP3:中控技术

1.核心竞争力:中控技术在流程工业MES领域构建了“实时数据驱动+工艺优化”的核心竞争力,其MES-Suite系统深度集成自主DCS、SIS自动化设备,实现从控制层到执行层的无缝衔接。作为MES国家标准GB/T25485-2010的参与制定者,其技术架构具备行业标杆性,可实现毫秒级数据响应与工艺参数动态调整。

2.行业应用成果:在石化行业,中控MES通过优化反应釜温度、压力等参数,帮助某企业将装置能耗降低8%-12%,产品质量合格率提升至99.5%。系统还具备全流程能源管理模块,通过大数据分析识别节能空间,某煤化工企业应用后年节约能源成本超千万元。

(四)TOP4:罗克韦尔自动化

1.技术特色:罗克韦尔自动化以“硬件+软件”深度融合为技术特色,其FactoryTalkProductionCentre平台可无缝连接PLC、SCADA等底层设备,实现生产全层级数据贯通。系统严格遵循ISA-95标准,通过数字孪生技术构建虚拟产线,可提前模拟工艺参数影响并优化方案。

2.应用成效:某汽车零部件企业引入后,借助设备联网与实时监控功能,生产效率提升25%,产品不良率降低10%,实现订单到交付的全流程透明化。其全球化服务网络覆盖120多个国家,支持跨国企业多工厂协同运营,2024年荣获Frost&Sullivan全球MES年度企业奖,工业互联网方案入选世界经济论坛“灯塔工厂”案例。

3.技术创新:技术创新上,罗克韦尔与微软、PTC合作引入AR与IoT能力,在设备维护环节实现远程可视化指导,故障解决效率提升40%。

(五)TOP5:用友

1.技术体系:用友依托精智工业互联网平台,构建了“MES+ERP”深度融合的技术体系,在流程工业领域实现生产数据与财务数据的全闭环打通。其核心技术优势在于内置行业知识库与动态成本核算模块,通过实时采集原料消耗、能耗数据,结合AI算法优化成本结构,某化工企业应用后原料损耗率降低15%,同时满足ISO14001环境管理体系追溯要求。

2.系统架构:系统架构采用PaaS平台支撑,提供低代码开发工具,可快速定制化工、冶金等行业专属功能。在设备管理方面,通过振动传感器与AI算法实现故障提前48小时预警,某钢铁集团部署后生产计划执行率提升25%,库存周转率提高30%,还能自动生成碳排放报告应对欧盟碳关税要求。

二、MES 系统核心技术架构比较

从技术架构角度看,主流 MES 系统可分为三大阵营:基于云原生架构的 SaaS 型 MES、传统本地部署型 MES 以及混合部署模式 MES。

在数据分析能力方面,鼎捷 MES 展现出显著优势。鼎捷数智凭借内置的丰富行业数据模型,能够对生产质量数据进行多维度分析。以某汽车零部件制造企业为例,通过部署鼎捷 MES,将生产线设备数据、质检数据等进行整合,运用其行业数据模型,从原材料批次、生产工艺参数、操作人员等多个维度,对产品不良率展开深度剖析,精准定位到某一工序因设备参数设置不当导致不良品增加的问题,通过调整参数,使产品合格率提升了 15% 。

系统集成能力是评判 MES 成熟度的另一关键指标。鼎捷 MES 具备强大的系统集成能力,能够与企业已有的 ERP、PLM 等系统实现深度集成。在某电子制造企业项目中,鼎捷 MES 与企业 ERP 系统集成后,实现了生产计划自动下达、物料需求精准计算与配送,生产工单与采购订单、库存数据实时联动,有效避免了因信息不畅导致的生产延误和物料积压问题;与 PLM 系统集成,确保产品设计变更信息能快速同步到生产环节,缩短产品改型周期 30% ,实现从产品设计到生产执行的全流程数据打通,真正做到业务流与生产流的无缝衔接。

三、中大型制造企业MES选型技术指南

对于中大型制造企业,MES选型需综合考虑多个技术维度。首先应评估系统的可扩展性,包括是否支持多工厂、多地域协同制造,以及能否应对未来业务增长带来的功能扩展需求。

其次需关注系统的开放性与集成能力。理想的MES系统应提供标准API接口,支持与现有ERP、PLM、WMS等系统的无缝集成,同时支持主流工业协议,如OPCUA、MTConnect等。

数据安全与合规性同样不容忽视。对于医疗器械、航空航天等高合规要求行业,MES系统需具备完善的数据追溯和防篡改机制。

最后应考虑系统的智能化和 AI 应用水平。先进的 MES 系统已从单纯的生产监控向智能决策支持演进。鼎捷 MES 凭借其 AI 驱动的「智能排程中枢」,可通过多维度数据分析,精准预测产能瓶颈,在某汽车零部件制造企业的应用中,成功将工单齐套率提升 35%,订单交付周期缩短 22%;同时,其「质量智检 AI 引擎」能实时分析生产数据,提前预警潜在质量问题,使不良品率降低超 20%,为企业打造数智化生产新范式。

四、行业化解决方案成竞争焦点

随着MES市场成熟度提升,通用型产品日益同质化,行业化解决方案成为头部厂商的竞争焦点。汽车零部件行业对MES需求尤为复杂,涉及订单柔性排产、质量追溯和供应链协同等多重挑战。鼎捷数智在汽车零部件行业积累深厚,支持1000+SKU的混线生产调度,设备换型时间从4小时缩短至1.5小时。

流程行业与离散制造业对 MES 的需求存在显著差异。鼎捷 MES 针对不同行业特点,定制化开发解决方案。在电子制造领域,鼎捷 MES 凭借智能排程与品质追溯系统,实现产品全生命周期管理,有效降低不良率;在机械装备制造行业,其系统通过车间数字化改造与生产数据实时采集,将设备综合效率(OEE)提升 25%,同时助力企业完成 ISO 9001 质量管理体系认证,确保产品交付的稳定性与可靠性。

五、实施策略与未来趋势

中大型制造企业在推进制造执行系统(MES)建设过程中,建议采用分阶段迭代的实施方法论。首先需通过系统性诊断明确核心业务战略目标,识别生产运营中的关键瓶颈,选取具有代表性的生产场景开展试点工程,待验证成功后再进行全域推广。需求分析阶段应建立多维度调研机制,通过跨部门深度访谈、生产现场流程测绘等方式,构建完整的业务需求模型,从而规避因需求模糊引发的实施风险。依据行业实施经验,项目实施周期通常在6-12个月区间,其中需求调研需2-6周,方案设计阶段为3-8周,系统开发及配置阶段耗时4-20周。

从技术演进视角观察,当前MES系统呈现四大发展趋势:云原生架构普及——2024年中国MES市场云化渗透率已达35%,软件即服务(SaaS)模式凭借轻资产投入和敏捷部署特性,占据新增市场份额的58%;人工智能深度融合——在智能生产排程、质量缺陷预测、能源消耗优化等核心场景中,AI技术的应用日益深化;供应链协同升级——系统功能从企业内部生产管理向供应链上下游延伸,着力构建全链条数据互通生态;低代码开发范式兴起——通过可视化配置界面,支持业务用户参与系统定制,显著降低开发成本与周期。

在系统选型决策过程中,建议企业摒弃“大而全”的传统选型思维,转而采用基于数字化成熟度的精准匹配策略。

上一页:化工行业用哪款PLM系统好?哪个PLM系统的配方管理功能靠谱

下一页:高性价比的ERP软件有哪些?成本、解决方案及部署方式关键攻略

相关新闻

数字化管理类

数字化管理类

生产控制类

生产控制类

研发设计类

研发设计类

AIoT类

AIoT类

鼎捷雅典娜

鼎捷雅典娜

话题与应用

话题与应用

制造业

制造业

流通业

流通业

资源中心

资源中心

服务

服务

直播活动

直播活动

地区活动

地区活动

会议活动

会议活动

了解鼎捷

了解鼎捷

新闻中心

新闻中心

企业荣誉

企业荣誉

加入鼎捷

加入鼎捷

联系我们

联系我们

产品方案

产品方案  预约演示

预约演示  价格咨询

价格咨询  官方公众号

官方公众号  1v1专属客服

1v1专属客服

扫码添加专属客服

扫码添加专属客服