鼎捷数智E10

融合鼎捷智能制造方案,助力制造业实现转型升级 查看详情"四大技术亮点 全面升级 满足多生产模型、支撑外在需求变化、 弹性因应个性化需求"

让智能工厂规划少走弯路

科学布局精益化、数字化、智能化新工厂

全新的数字化协同管理方式, 应用于工厂派工、生产、设备、质检等各个场景

破解智能研发密码

查看详情鼎捷plm系统建立从设计到生产运营的流程和数据的快速通道 ,实现真正意义上的“设计生产一体化”

让智能工厂规划少走弯路

科学布局精益化、数字化、智能化新工厂

从管理效益、后期集成、资源配置、能力提升等方面突破传统模式 引领企业迈向智能工厂

开箱即用的PaaS,协助企业及ISV伙伴快速构建数智系统

鼎捷 MES系统解决方案

高效协同 实现数字化智能工厂 查看详情鼎捷服务机构遍布全国与亚太地区,联系我们便于为您和您的企业提供快速、专业的服务。

让智能工厂规划少走弯路

科学布局精益化、数字化、智能化新工厂

针对企业各运营领域特性, 聚焦企业整体智能化运营目标,提供全面专业的智能化产品方案与服务。

让智能工厂规划少走弯路

科学布局精益化、数字化、智能化新工厂

针对企业各运营领域特性, 聚焦企业整体智能化运营目标,提供全面专业的智能化产品方案与服务。

听/听/他/的/故/事

智能制造示范基地

精艺塑业新厂正式投产

实现研发、工艺、生产、质量、设备、物料、营销的业务协同,实现企业集团化、标准化、透明化运营。

塑料制品行业管理困扰

-

通常无法快速精准报价及快速评审,企业运营效率低,容易造成客户流失;

通常无法快速精准报价及快速评审,企业运营效率低,容易造成客户流失;

-

设备及模具开发流程不透明,打样周期长,打样成功率低,影响企业接单能力;

设备及模具开发流程不透明,打样周期长,打样成功率低,影响企业接单能力;

-

生产现场塑胶料、油墨等材料,在用料管控、损耗管控、水口料等管理方面较为粗放,导致制品成本偏高,降低产品毛利甚致造成订单流失;

生产现场塑胶料、油墨等材料,在用料管控、损耗管控、水口料等管理方面较为粗放,导致制品成本偏高,降低产品毛利甚致造成订单流失;

-

无法对现场机台、模具状况、班组、产线的产能状况进行掌控,常造成产能资源利用不合理,导致产品良率不高,影响订单毛利;

无法对现场机台、模具状况、班组、产线的产能状况进行掌控,常造成产能资源利用不合理,导致产品良率不高,影响订单毛利;

-

生产方式通常是预测生产为主、接单生产为辅,客户以周或日滚动排程要求出货,且插单现象频繁,让计划部门很难管理客户排程,很难快速组织采购和生产;

生产方式通常是预测生产为主、接单生产为辅,客户以周或日滚动排程要求出货,且插单现象频繁,让计划部门很难管理客户排程,很难快速组织采购和生产;

-

产品以小批量、多品种为主。主要材料成本受化工产业影响大,主材属卖方市场。现场管理粗放,造成材料浪费及制成品呆滞严重,导致企业赢利能力偏低;

产品以小批量、多品种为主。主要材料成本受化工产业影响大,主材属卖方市场。现场管理粗放,造成材料浪费及制成品呆滞严重,导致企业赢利能力偏低;

-

设备及模具日常维护保养、运行工作量、运行故障、送修与归还、履历管理、设备模具费用分摊与退费管理等,在注塑企业中通常都流程不清,数据不准,信息不透明,较终影响设备模具寿命,影响生产准时开工与完工,影响产品质量;

设备及模具日常维护保养、运行工作量、运行故障、送修与归还、履历管理、设备模具费用分摊与退费管理等,在注塑企业中通常都流程不清,数据不准,信息不透明,较终影响设备模具寿命,影响生产准时开工与完工,影响产品质量;

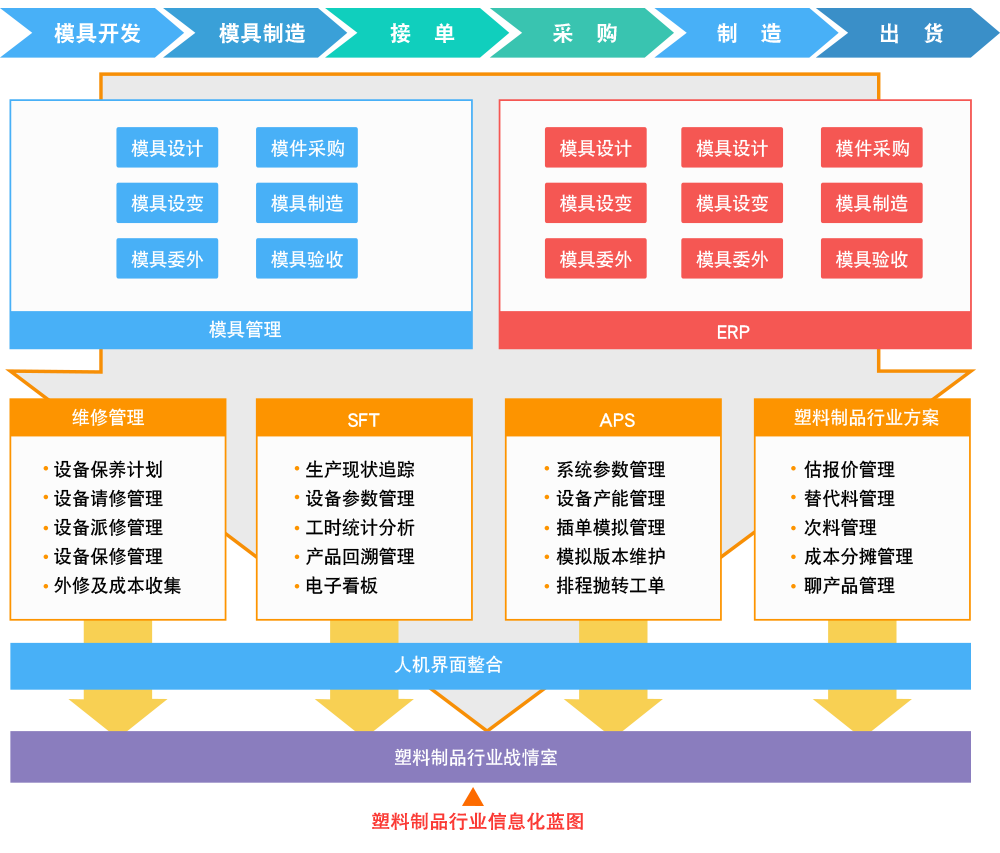

塑料制品行业解决方案

您可以看到的管理效益

-

现场开工时可得知各工单在何时需使用哪些模具,让现场事先准备,避免实际生产时模具不足或异常导致无法生产。

现场开工时可得知各工单在何时需使用哪些模具,让现场事先准备,避免实际生产时模具不足或异常导致无法生产。

模具借出入、使用模次记录等模具履历数据,借由系统实时查询,包含模穴异动数据等,全面掌握模具动能状况。

模具借出入、使用模次记录等模具履历数据,借由系统实时查询,包含模穴异动数据等,全面掌握模具动能状况。

模具采用发包、厂商邀约、议价到决标整个过程导入系统,使模具费用及采购进货流程得到合宜的监控,确保模具预计时程上线使用。

模具采用发包、厂商邀约、议价到决标整个过程导入系统,使模具费用及采购进货流程得到合宜的监控,确保模具预计时程上线使用。

-

透过次料比设定、线边仓设置及倒扣料机制,解決次料衍生之管理 及账务问题。

透过次料比设定、线边仓设置及倒扣料机制,解決次料衍生之管理 及账务问题。

可针对个别客户与产品进行次料添加管理,料机制,有效控管次料塑胶成型品质,並降低材料成本。

可针对个别客户与产品进行次料添加管理,料机制,有效控管次料塑胶成型品质,並降低材料成本。

透过导入次料管理流程,改善人工收集计算困扰,提高产品成本正确性。

透过导入次料管理流程,改善人工收集计算困扰,提高产品成本正确性。

-

透过估报价管理,在较短时间內产出报价单自动转订单,可针对未成交客戶作报价分析管理。

透过估报价管理,在较短时间內产出报价单自动转订单,可针对未成交客戶作报价分析管理。

业务不用再询问生管订单交期,便能通过系統查询,快速答复客户。

业务不用再询问生管订单交期,便能通过系統查询,快速答复客户。

遇到临时插单,也能主动跟踪厂内生产狀況,预测订单承诺交期。

遇到临时插单,也能主动跟踪厂内生产狀況,预测订单承诺交期。

-

现场资讯透明化,可直接由系统查询订单生产进度,无需再到现场询问。

现场资讯透明化,可直接由系统查询订单生产进度,无需再到现场询问。

結合电子看板资讯,充分掌握现场资讯,使人员轻易掌握现场,即时针对异常狀況应变处理 ,以支援塑料制品业厂级战情室管理。

結合电子看板资讯,充分掌握现场资讯,使人员轻易掌握现场,即时针对异常狀況应变处理 ,以支援塑料制品业厂级战情室管理。

外包商管理让外包加工厂透过网络查询制令单,快速回報进出站的时间与数量。

外包商管理让外包加工厂透过网络查询制令单,快速回報进出站的时间与数量。  透由人机介面整合,使現場机台设备操作資料和ERP直接整合,降低人工输入成本並提升资料准确性及即时性。

透由人机介面整合,使現場机台设备操作資料和ERP直接整合,降低人工输入成本並提升资料准确性及即时性。

-

透过现金规划与生产排程,充分解決因规划不足产生瓶颈问题。

透过现金规划与生产排程,充分解決因规划不足产生瓶颈问题。

快速解读排程报表、分析、决策、调整,提高订单的达交率。

快速解读排程报表、分析、决策、调整,提高订单的达交率。

自動化较有效的排程,降低人事成本、消化訂單、減少逾期。

自動化较有效的排程,降低人事成本、消化訂單、減少逾期。  智能生产及车间控制,建立一个高度系統整合平台,完全符合塑料制品行业之解決方案。

智能生产及车间控制,建立一个高度系統整合平台,完全符合塑料制品行业之解決方案。

×

资料提交中,请稍后

- 我想了解

- 支持与服务

- 我是伙伴

-

联系电话

-

在线客服

-

索取资料

-

扫码添加专属客服

扫码添加专属客服

即时沟通专属客服

数字化管理类

数字化管理类

生产控制类

生产控制类

研发设计类

研发设计类

AIoT类

AIoT类

鼎捷雅典娜

鼎捷雅典娜

话题与应用

话题与应用

制造业

制造业

流通业

流通业

资源中心

资源中心

服务

服务

直播活动

直播活动

地区活动

地区活动

会议活动

会议活动

了解鼎捷

了解鼎捷

新闻中心

新闻中心

企业荣誉

企业荣誉

加入鼎捷

加入鼎捷

联系我们

联系我们

产品方案

产品方案  预约演示

预约演示  价格咨询

价格咨询  官方公众号

官方公众号  1v1专属客服

1v1专属客服