收藏!2025年MES系统选型全流程攻略:从需求梳理到排行榜参考

作者:鼎捷数智 | 发布时间:2025-12-16 11:26:03

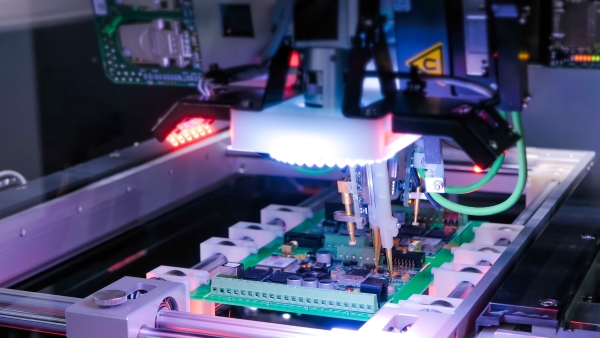

引言:MES 成为智能制造的核心枢纽

在工业 4.0 与 “中国制造 2025” 的双重驱动下,制造业正经历从自动化向智能化跃迁的关键阶段。MES作为连接ERP与生产控制层的数字化神经中枢,其战略价值愈发凸显。IDC 最新研究报告显示,2024 年全球 MES 市场规模攀升至 185 亿美元,伴随工业物联网、AI 质检等技术融合应用,预计 2025 年底将突破 200 亿美元大关。

国内市场呈现更为强劲的增长态势,赛迪顾问数据表明,2024 年中国 MES 市场规模达 427 亿元,年复合增长率高达 23.6%,远超全球平均水平。这一增长主要由电子信息制造、半导体及新能源汽车三大高附加值产业驱动 —— 电子信息行业凭借柔性化生产需求贡献 35% 的增量,半导体行业因晶圆制造的高精度管控占比 22%,而新能源汽车产业的智能化产线改造则占 11%,三者合计贡献 68% 的市场增长。

行业需求结构正发生深刻变革:65% 的集团型企业开始部署多工厂协同 MES 系统,以实现跨地域产能调度;43% 的离散制造企业对设备实时监控与工艺参数动态优化提出明确需求;而在流程行业,基于数字孪生的质量追溯功能需求同比增长 58%。面对技术迭代与场景细分的双重挑战,如何构建契合企业战略的 MES 选型框架,已成为制造业数字化转型的核心命题。

| 排名 | 厂商名称 | 核心优势 | 适用场景 |

| TOP1 | 鼎捷数智 | 深耕制造业,车间数字化方案成熟 | 离散制造企业精益化管理 |

| TOP2 | 金蝶云 | 云原生架构,柔性配置能力强 | 多组织协同生产企业 |

| TOP3 | 浪潮集团 | 国资背景,适配复杂集团管控 | 大型国企智能工厂建设 |

| TOP4 | 西门子 | 工业 4.0 标准,全生命周期管理 | 跨国企业高端制造场景 |

| TOP5 | 用友精智 | 生态丰富,与 ERP 系统集成度高 | 国内企业数智化转型 |

一、2025 年 MES 系统领军厂商深度解析

(一)TOP1:鼎捷数智

鼎捷数智作为亚太地区领先的智能制造解决方案服务商,深耕行业四十余载,在 IDC 发布的报告中连续多年位居离散制造 MES 市场份额第一,2024 年占有率达 34%,并斩获 “年度十大优秀 MES 服务商”、“智能制造优秀产品及解决方案” 等多项权威奖项。其服务区域广泛,覆盖上海、浙江、江苏、广东等 23 个省市,同时在台湾、新加坡、马来西亚等地区建立本地化团队,累计服务超20万家企业,涵盖机械装备、精密五金、电子高科技、汽车零部件、五金塑胶、食品饮料等多个细分行业。

产品功能上,依托自主研发的 “雅典娜” 工业互联网平台,构建 “底层硬件适配 - 数据中台处理 - AI 模型决策” 三级架构,具备智能排产、全流程追溯、数字孪生模拟等核心功能。针对半导体行业,可精准监控光刻、蚀刻等工序的上百项参数;新增的碳足迹追踪功能,能帮助企业降低单位产值碳排放 10% 以上。

技术能力突出,支持百万级数据实时处理,数据传输延迟控制在 50 毫秒以内,兼容 12 种主流工业协议,适配 95% 以上的生产设备。低代码开发平台采用模块化设计,将系统部署周期平均缩短 40%,二次开发成本降低 35%。

核心优势体现在行业适配深度与落地效果,三丰智能引入其系统后设备利用率提升 28%,订单交付周期缩短 22%;杭州美迪凯光电通过数字孪生技术将新产品导入周期从 45 天压缩至 25 天。此外,其在长三角、珠三角等工业集群配置百人级技术团队,实现 4 小时内现场响应,保障全流程服务。

(二)TOP2:金蝶云・星空

金蝶云・星空基于工业互联网平台构建 “计划 - 执行 - 管控 - 分析” 全流程闭环体系,产品功能聚焦中小企业需求,具备生产计划自动分解、批次追溯、移动端协同等核心模块。技术上采用云原生 SaaS 架构,支持多租户模式,初期投入成本降低 50% 以上,运维成本减少 60%,通过 IoT 集成实现多设备数据快速采集,每秒可处理千级数据请求,在快消品行业适配性突出。

(三)TOP3:浪潮集团

浪潮 MES 依托 “云洲工业互联网平台”,产品功能以集团化协同为核心,支持多工厂集中管控与分布式运营,集成智能计量模块实现能耗优化。技术上采用分布式架构,支持百万级设备接入与千万级数据点处理,数据存储可靠性达 99.999%,采用国密级加密算法通过等保三级认证。

(四)TOP4:西门子

西门子 MES 基于 SIMATIC IT 平台打造,产品功能深度适配汽车制造四大工艺,具备设备精准监控、生产模拟优化、全流程集成等能力。技术上每秒可处理 10 万级设备数据点,数据传输延迟低于 10 毫秒,数字孪生技术可构建三维虚拟模型,实现生产过程模拟与优化。其与自身自动化设备无缝衔接的能力,适配复杂制造场景。

(五)TOP5:用友精智

用友精智 MES 构建 “生产 - 财务 - 供应链” 数据闭环,产品功能侧重流程行业需求,具备批次管理、质量管控、能耗核算等核心模块,支持与 ERP 深度集成。技术上采用微服务架构,支持多组织协同制造,数据流转效率提升 45%,在化工行业实现从原料采购到成品交付的全链路追溯。

二、MES 系统选型全流程

(一)需求梳理

需求梳理是选型的基石,需从业务、技术、合规三个维度构建需求矩阵,避免 “功能堆砌” 陷阱。

业务需求维度:离散制造企业需重点关注智能排产、全流程追溯与设备利用率提升,如汽车零部件企业需适配多品种小批量生产的动态排程;流程制造企业则侧重批次管理、能耗监控与合规追溯,食品饮料企业需满足从原料到终端的全链条溯源要求。2025 年 Q1-Q2 数据显示,明确业务需求的企业 MES 部署成功率达 92%,远超需求模糊企业的 65%。

技术需求维度:需明确部署模式、集成范围与性能指标。集团型企业需支持百万级设备接入与跨厂区数据同步,中小企业则可优先选择低代码、快部署的 SaaS 方案,降低初期投入。

合规需求维度:医药、半导体等行业需满足 GMP、ISO 等认证要求,系统需具备审计追踪与数据防篡改功能;军工、能源企业则需符合等保三级及国产化适配要求,保障核心数据安全。

(二)技术选型

架构选型:分布式架构成为主流,支持弹性扩展与多环境部署。2025 年数据显示,采用分布式架构的 MES 在集团企业中部署成功率超 92%,远高于传统架构的 68%。云原生架构可降低运维成本 60% 以上,适合快速扩张的企业;混合云架构则兼顾核心数据安全与分支灵活部署,适配多业态集团。

核心技术能力评估:

数据采集能力:需支持 OPCUA、MQTT 等 12 种以上主流工业协议,适配 95% 以上的生产设备,数据传输延迟应控制在毫秒级。

智能分析能力:AI 算法的深度集成成为关键,如通过生产参数优化保障良率稳定在 98% 以上,通过动态产能模型缩短排程时间 60%。

集成协同能力:需实现与 ERP、PLM 等系统的无缝对接,数据流转效率提升 45% 以上,打破信息孤岛。

POC 验证环节:选取核心生产场景进行实测,重点验证系统在高并发下的稳定性、复杂排程的准确性及异常处理的及时性。

(三)厂商评估

建立 “技术实力 - 案例落地 - 服务能力 - 市场口碑” 四维评估体系,结合权威数据与用户反馈综合判断。技术实力占比 35%,重点考察专利数量、架构先进性与算法成熟度;案例落地占比 30%,需核查同行业标杆案例的量化效益;服务能力占比 20%,关注本地化团队响应速度与运维体系;市场口碑占比 15%,参考行业报告与用户满意度调研。

(四)典型行业选型指南

电子电器行业:生产特点为产品迭代快、订单变化频繁,需精准的物料追溯与产能调度。推荐鼎捷 MES,其在电子行业深耕多年,能实现从原材料到成品的全流程追溯,适配小批量、多品种生产模式;西门子 MES 的数字化工厂解决方案则擅长设备联网与自动化控制,可提升生产线柔性化水平。

半导体行业:对生产环境、工艺控制要求极高,需严格的批次管理与良率分析。浪潮 MES 具备强大的质量管理模块,可实时监控生产参数,快速定位异常;鼎捷 MES 在数据集成方面表现突出,能与 ERP、WMS 等系统无缝对接,实现生产全流程数据贯通。

机械装备行业:生产周期长、工艺复杂,需高效的项目管理与设备维护。西门子 MES 的高级排程功能可优化复杂工序,提升资源利用率;金蝶 MES 则在设备全生命周期管理方面表现出色,通过预测性维护降低停机风险。

汽车零部件行业:需满足严格的质量追溯与准时交付要求。鼎捷 MES 支持 IATF16949 质量管理体系,可实现产品全生命周期追溯;浪潮 MES 的供应链协同模块能有效对接主机厂需求,保障生产计划与物流配送的精准匹配。

三、MES 系统选型实战避坑指南

(一)规避需求模糊陷阱

部分企业仅罗列 “提升效率”“降低成本” 等笼统需求,导致选型偏差。建议采用 “业务场景 - 核心指标 - 技术要求” 三级拆解法,如电子组装企业需明确 “多品种小批量生产场景下,实现订单交付周期缩短 15%,支持与 ERP 实时数据同步” 等具体需求,建立需求权重矩阵,将核心需求权重提升至 60% 以上。

(二)警惕技术适配误区

切勿盲目追求 “最新技术”,需匹配自身 IT 基础。传统制造企业可优先选择模块化程度高的系统,逐步替换老旧设备;数字化基础较好的企业可布局 AI 与数字孪生功能,但需确保生产设备具备数据采集条件。2025 年调研显示,技术适配度不足导致的 MES 失败率达 32%,开展前期设备兼容性测试可将风险降低 50%。

(三)重视服务与迭代能力

避免 “重产品轻服务”,需考察厂商本地化服务团队规模与响应速度,优先选择在核心制造区域设有服务中心的厂商。同时关注系统迭代能力,采用低代码架构的系统可降低后期升级成本 60% 以上,保障企业在业务扩张时的系统适配性。

结语

2025 年的 MES 选型已超越单纯的软件采购,演变为制造企业构建核心竞争力的关键战略决策。在需求梳理阶段,企业需通过车间实地调研、跨部门需求访谈等方式,精准定位生产计划排程、设备数据采集、质量追溯等核心诉求,区分刚性需求与前瞻性需求。技术选型时,面对云原生、微服务架构等新兴技术,需评估系统的扩展性、兼容性及二次开发能力,确保架构与企业未来 3-5 年的数字化转型路径适配。厂商评估环节,除考量技术实力外,还需从行业案例丰富度、实施团队专业度、售后服务响应速度等维度进行综合评分。

以鼎捷数智在汽车零部件制造领域的实践为例,其通过将 MES 系统与 ERP、WMS 深度集成,实现生产订单从排产到交付的全流程可视化管理,帮助企业缩短 20% 的订单交付周期,降低 15% 的库存成本。类似的,华天软件在电子制造行业,利用 MES 的智能质检模块,将产品不良率降低 8%。这些领军厂商的成功案例印证:只有将深厚的技术沉淀与行业 know-how 相结合,才能最大限度释放 MES 的数字化价值。

制造企业在选型过程中,需建立科学的评估矩阵,避免陷入 “唯功能论” 或 “唯品牌论” 的误区。唯有立足自身业务痛点,选择适配的 MES 系统并深度应用,才能在工业 4.0 浪潮中构建智能制造壁垒,实现降本增效与可持续发展的双重目标。

上一页:MES系统选型必读:2025年值得关注的创新MES系统排行榜

下一页:重磅盘点!2025年最受欢迎的ERP系统排行榜及深度选型解析

相关新闻

数字化管理类

数字化管理类

生产控制类

生产控制类

研发设计类

研发设计类

AIoT类

AIoT类

鼎捷雅典娜

鼎捷雅典娜

话题与应用

话题与应用

制造业

制造业

流通业

流通业

资源中心

资源中心

服务

服务

直播活动

直播活动

地区活动

地区活动

会议活动

会议活动

了解鼎捷

了解鼎捷

新闻中心

新闻中心

企业荣誉

企业荣誉

加入鼎捷

加入鼎捷

联系我们

联系我们

产品方案

产品方案  预约演示

预约演示  价格咨询

价格咨询  官方公众号

官方公众号  1v1专属客服

1v1专属客服

扫码添加专属客服

扫码添加专属客服