骅盛:车间透明化 助力实现「双增双降」

MES打通信息壁垒 提升生产效率与品质良率

文:石渼华

工业4.0不是一蹴而就,如同现在都在谈无人驾驶、自动驾驶,目前只是一个概念,真的要实现还有一段距离。骅盛提高自动化、MES信息管理等,就是为工业4.0做的前期铺垫与搭建基础,才能一步一步达成骅盛愿景─实现智能生产与智能工厂。

双增双降目标下 推动车间智能化

骅盛较初导入ERP采购循环跟生产循环,但随著公司对生产自动化与信息化管理要求提高,已无法深入到现场生产流程,如产出每一个工站发一个工单讯息。

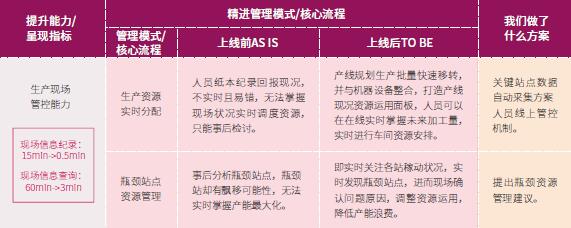

于此,在ERP系统基础上进一步深化与鼎捷的合作關係,导入MES系统,辅助生产制造方面执行管控,对于资源的管理更及时、更透明。希望透过MES打通车间,让每一个工站在每一个制程端信息透明化,反应问题并进行改善,现场管理能力提高,降低出错率与制约人事成本。

骅盛厂务管理处周鹏经理指出:“骅盛推动智能制造与公司策略「双增双降」不谋而合,「增」是增效益、增产能,「降」是指降成本、降能耗。”

ERP系统作为企业运营核心,逐步导入MES系统、仓储物流等智能化解决方案,辅助进行生产、运营管控自动化程度,提高物料流生产环节的控制,达到第一,通过自动化的管理手段去提高生产效率。第二,品质管理更严密化,利用自动化系统信息管制,达到提前预防降低不良率、减少报废,进而降低生产成本。

▲骅盛厂务管理处周鹏经理:骅盛成立专案团队,结合鼎捷顾问辅导、系统整合供应商协作,利用四个月时间内外通力合作、资源协调,完成MES系统阶段性的建置并实现效益。

IT+OT深度融合 消除信息孤岛

过去,OT系统相互独立,形成信息孤岛。OT系统与IT系统融合,可以简化操作获得更大的生产率,提高安全性与预测性维护以避免危险的环境,减少所需人力成本,提高经营决策精度和速度,提高客户需求的响应速度和服务能力。但两者融合后带来的安全挑战不能忽视。

骅盛依照设备机台状况,同步透过半自动化如人工扫描与自动化完成MES信息采集。以SMT整个产线上设备为例,配置MES响应资源完成信息交换,SPI设备直接有数据通讯口跟MES系统做数据交换,另外像印刷机这些设备是不具备这类功能,则透过自行开发PLC系统,在生产线放置数据扫描设备,将采集到的这系信息通过PLC的程序,再传给MES后台服务器,完成整个信息的搜集工作。

▲生产现场管控能力提升(每日有效时比:87.5%-93.7%)

看板管理 信息更透明更及时

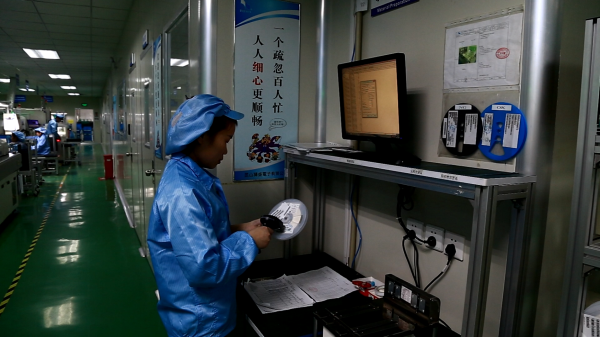

早期生产线看板主要以人工或纸张方式记录,导入MES系统之后,生产现场设置电子看板,生产主管在办公室就可以随时透过电脑监控到生产现场生产效率、良率等状况。

产品质量管控也因信息透明化提升产品良率,生产过程中实时采集数据,实时呈现在看板上来,管理人员可以立即掌握每一道工序实际良率产出。

此外,可以随时掌控AOI、SPI、FCT测试良率了解动态状况,以便于调整制程当中监控参数设定,透过 MES系统在相应测试工站设定电子看板,随时可以知道当时良率、效率等信息。

关键治具寿命管理

SMT印刷用钢管、刮刀寿命管理过去采人工记录方式,纸本查找相当不易,再者必须进行治具寿命管控,过去寿命到期前期没有预警机制,导入系统后即可透过电子化管制,如此一来查询更快捷,记录更真实、更准确;在系统设定预警机制,管制寿命到期前会自动通知人员什么时候该换刀,或了解刀具已经耗费了多少寿命。

数据收集、分析、预判

在生产管制当中,检验工站的生产良率信息是储存各个电脑,当进行产品生产追溯时,就像海底捞针。导入MES系统后,只要输入序号就可以立即查询结果,此外,采集数据后进行报表分析,提前预知到某一个工站或某一个工艺环节生产品质状况,可以去做预判进行预防性措施改善。

在自动化与信息化结合之下,不仅提高数据正确性、即时性,加快回应速度。例如过去质量检验纪录使用纸本方式填写,客户稽核时无法及时有效找出相关纪录,因此造成稽核缺失,影响客户满意度;但MES导入之后,透过系统进行查询,只是几秒钟即可完成品质追溯。

产品追溯准确性

早期SMT贴片工站同样是用人工比对和防错,现在结合MES系统上料防控功能,加上机器本身的管制功能,可以做到上投料机器不能开动进行防呆。

过去我们也没办法精确知道物料用在哪一个PCB上哪一个位置,现在每一盘料在使用之前都透过扫描系统记录收集讯息,所以现在能清楚了解每一盘料每一个不同序列号的材料用在哪一块板子上哪一个位置,提高产品追溯的准确性。

上工序和下工序防控

过去生产上一个工序和下一个工序之间是透过人来传递,若某一个工序漏掉是无法立即察觉和防堵。现在,上工序和下工序之间可通过系统防控,上面某一个工序漏掉,下面一个工序是无法扫描进系统,有效避免漏制程、漏工序状况发生,达到主动预防,提高品质管理。

MES与ERP无缝整合 生产信息透通

MES启动承上启下的作用, ERP开工单发配到MES,接到工单之后MES开列生产批次,分配每一天的生产量,决定这一张工单要分多少生产批次生产,生产过程中是由MES实时监控, MES与机台设备信息整合,所以能够同时掌握生产、设备信息,完工之后再回馈给ERP,包含生产过程当中工时的统计,也会在完工之后同步抛给ERP。

更多文章

数字化管理类

数字化管理类

生产控制类

生产控制类

研发设计类

研发设计类

AIoT类

AIoT类

鼎捷雅典娜

鼎捷雅典娜

话题与应用

话题与应用

制造业

制造业

流通业

流通业

资源中心

资源中心

服务

服务

直播活动

直播活动

地区活动

地区活动

会议活动

会议活动

了解鼎捷

了解鼎捷

新闻中心

新闻中心

企业荣誉

企业荣誉

加入鼎捷

加入鼎捷

联系我们

联系我们

产品方案

产品方案  预约演示

预约演示  价格咨询

价格咨询  官方公众号

官方公众号  1v1专属客服

1v1专属客服

扫码添加专属客服

扫码添加专属客服