機械同業反應建置資訊系統欲改善的問題

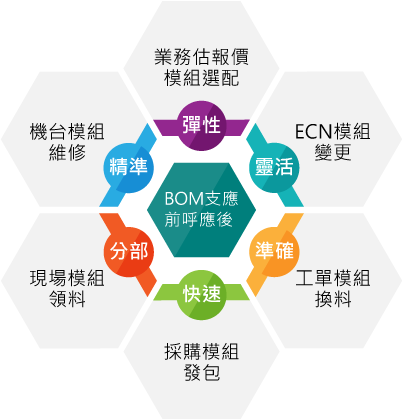

統計今年度機械業反映的作業與管理困擾整理出相關數據,發現經濟景氣再不佳,機械業對於資訊系統建置與歸劃依然持續在進行,誠如下圖所示,ERP建置仍是首要,其中尤以BOM、缺料管理與生產製造議題最受重視,並期望能透過資訊系統的建置來改善的重點。

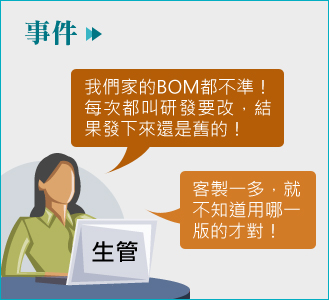

- 因公司規模擴編、營業額成長,舊系統已不敷使用,需要導入較完整之ERP,尤其是生管製程的功能加強

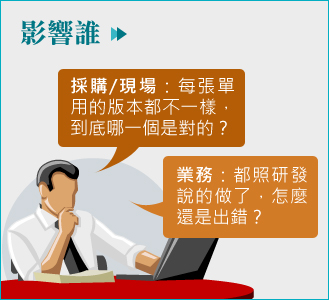

- 零件數多,產品BOM較複雜,人工不易管理, 還有委外加工物料需要管理。

- 接客製訂單,產品樣式多,加工程序也多,原系統無法符合,很多作業仍需要人工處理。

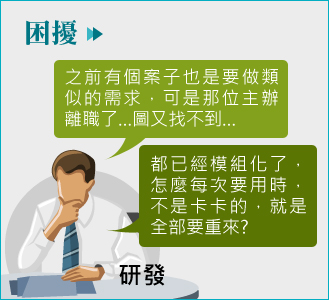

- 特殊品號規格多,成本及庫存難估計,全品項客製常需要設計變更。

- 人事薪資結合刷卡出缺勤,績效考核、教育訓練、人員招募。

- 希望將ISO文件、表單資訊化,加強內部流程管理與主管出差外地時,方便隨時簽核。

- 67.2%

- 48.5%

- 62.6%

- 33.7%

- 29.8%

- 36.8%

▲ 機械同業建置資訊系統欲改善問題分布圖

我想瞭解

我想瞭解  我是用戶

我是用戶  我是夥伴

我是夥伴