METIS是智慧女神之母,是數智驅動的企業新引擎,負責封裝企業的寶貴知識,以及映射企業數據。採用5G、AI、雲計算、大數據等新一代技術,是企業數智化發展的平台底座。

讓數據自動化貫穿生產製造全流程,達到降本增效提質減存效益,激發新營運模式轉型創新,軟硬融合共贏智慧未來。

發揮聯盟效應建構生態體系,提供生產製造端系統整合服務,助企業實現智造轉型。

工業互聯網數據平台將加速數字化轉型,從設備單點工藝優化、產線效能強化、到全面提升工廠整體效益。

鼎新致力實現客戶數位應用價值,針對企業各成長階段的管理需求延展應用,提供一體化解決方案。

以效益為導向的關鍵職能作業流程規劃,彈性因應市場不確定性與法令政策改變,提供對應的管理系統與諮詢服務。

定義服務新模式,啟動管理無限可能!重構服務新模式,搭建企業管理雲平台,賦能企業管理升級!

累積將近40年產業輔導經驗,50,000多家企業e化成功案例,轉化成行業解決方案,提供您最佳服務與支援。

機加工和零組件業實踐智慧敏捷製造

免費諮詢熱線:0800-888-162

免費諮詢熱線:0800-888-162

機械零組件業面對市場的

6項挑戰

少量需求高

製造現場資訊不透明,生產進度難掌握,突發狀況無法馬上解決,生產效率難提升

少量需求高

多樣化

從訂單、採購到生產的資訊要能一致且即時,減少各階段的錯誤造成浪費。生產排程要更優化,減少換模換線的次數,提高生產效率

多樣化

短交期

製程多工序長,縮短製造週期,才能達到「今日下單、今日出貨」的超短交期的客戶需求

短交期

急插單

掌握即時生產進度和設備稼動狀況,,並維持設備妥善健康程度,才能馬上靈活快速因應客戶緊急需求

急插單

靠經驗

少子化讓人力需求問題更嚴重,老師傅的寶貴經驗如何保存延續

靠經驗

節能減碳

全球品牌和政府相繼要求ESG減碳規範,且電費漲價15%,節能減碳刻不容緩

節能減碳

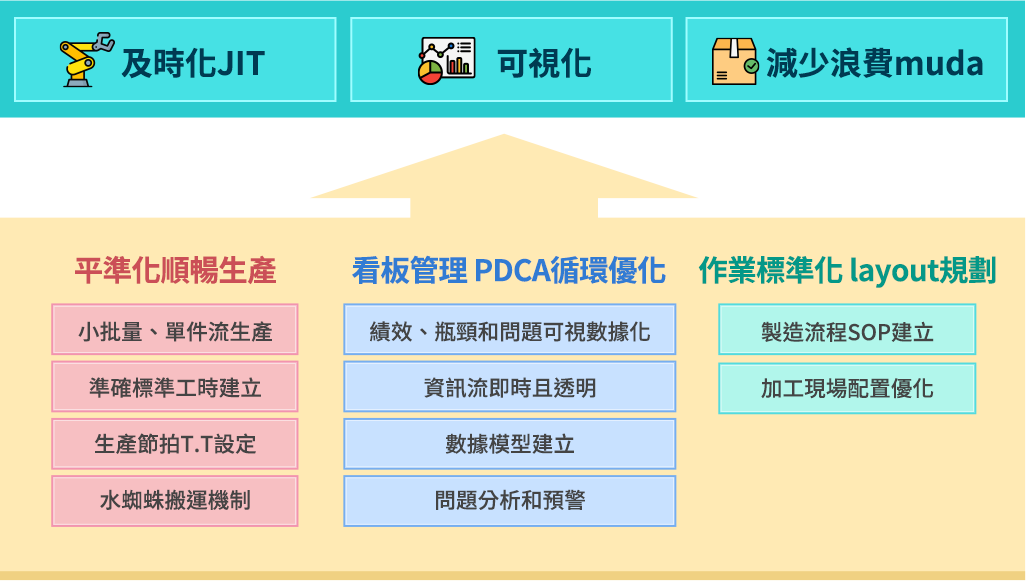

TPS實現精實管理3關鍵

提高製造現場生產效率的不二法門

及時化JIT

有限產能依據客戶需求,生產排程彈性最優化

及時化核心為後拉式生產方式(Pull System),也就是「依據客戶實際訂單需求,在客戶需要的時間,生產需要的數量產品」。

在有限產能的限制下,依據客戶快速變動的需求,利用彈性的生產排程計畫,同時減少換模換線的機會,做到產能靈活調整的最優化。

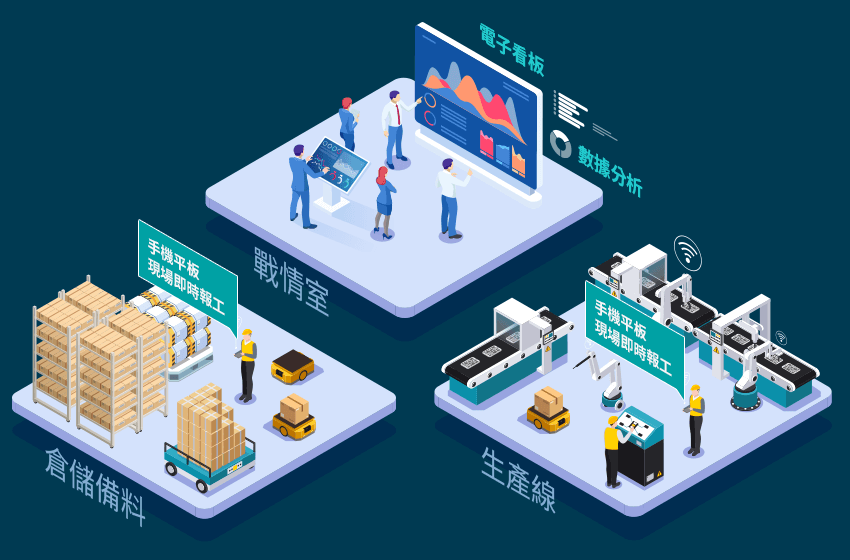

讓業務、採購、生產主管、物控、生管、現場人員等所有人員,了解從訂單、物料到現場生產進度狀況,每個人可以主動準備下一個工作和動作。

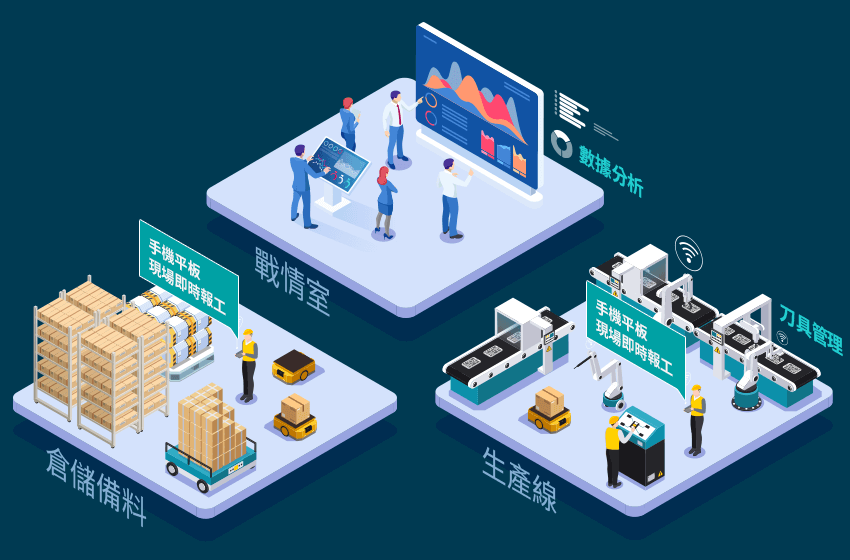

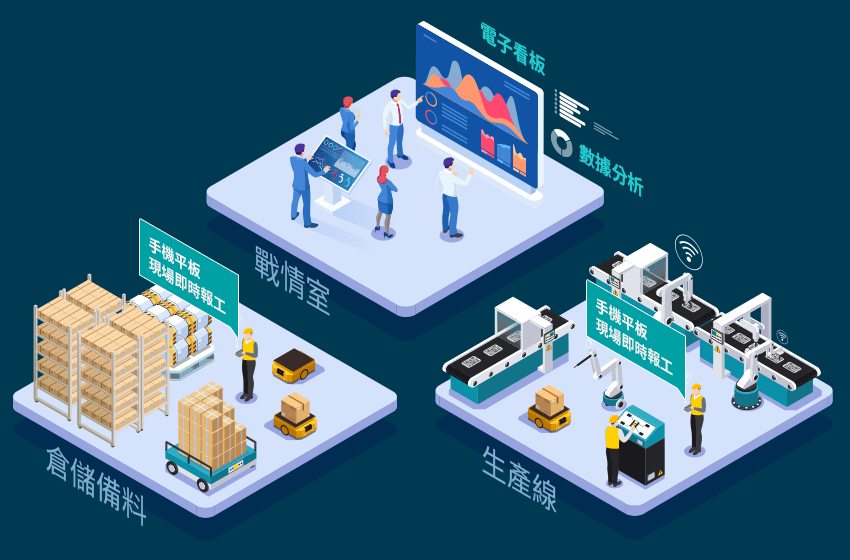

可視化

停等異常馬上排除,生產資訊進度即時透明

利用IoT的即時性數據,達到生產現場資訊透明,讓所有人了解目前狀況。

- 製造現場的進度狀況和設備即時稼動資訊數據,讓異常問題能即時被發現,人員主動解決。

- 利用科學數據找出生產問題和製程瓶頸點的根本原因,解決問替並提高生產效率。

- 大數據建立的數據模型,提供決策參考建議,並讓異常問題可以提前預警,降低問題發生機會。

- 利用IoT收集生產相關數據,讓生產履歷更完整,品質追溯更完善。

減少浪費muda

優化製造流程,提高稼動率

製造過程中的浪費,不只間接造成環境的耗損,更直接影響生產效率降低,讓工廠營運成本增加。

精實管理的核心精神,就是徹底減少各種產生浪費的狀況。包含等待浪費、不良浪費、動作浪費、加工浪費、庫存浪費、製造過多(過早)浪費、搬運浪費等七大浪費。

利用數位系統整合IoT技術,收集設備運行的資訊數據,發現製程間的問題狀況,優化流程。

專家詳解TPS豐田式精實管理

又稱精實生產(lean production)和豐田式生產(TPS),是利用利用及時化、可視化和減少浪費的核心精神,以最少的資源,降低生產中過程中的一切浪費因素,發揮最大生產效益的方式。

閱讀全文

鼎新如何支持客戶

落實精實生產

數據驅動的

敏捷智慧製造轉型

客戶應用案例

一原金屬:一開始就把事情做對 把錢都放回口袋

- 專案目標:縮短訂單交付天數

- 案例效益:用精實生產實現智能製造,消除停等浪費,工單如期完工率89.8%,訂單達交提升至87.28%

嵩陽工業:突破連批排產釋放產能最大化

- 專案目標:降低存貨週轉天數

- 案例效益:生產排程優化、現場控制能力有效提升,成品存貨週轉天數降低38%,支持營收成長。

三卯鍛壓:讓老師傅的經驗留下來,原來真的沒想像中那麼難

- 專案目標:以智能製造規劃掌握現場資訊,縮短訂單生產週期

- 案例效益:訂單交付天數縮短 69%,存貨金額下降38%,不需備過多庫存,節省超過3185萬庫存資金。

旭東機械:穩定的高稼動率才能面對高速變化、少量多樣的市場挑戰

- 專案目標:縮短訂單交付天數

- 案例效益:用精實生產實現智能製造,消除停等浪費,工單如期完工率89.8%,訂單達交提升至87.28%

- 我想瞭解

- 我是用戶

- 我是夥伴

我想瞭解

我想瞭解  我是用戶

我是用戶  我是夥伴

我是夥伴