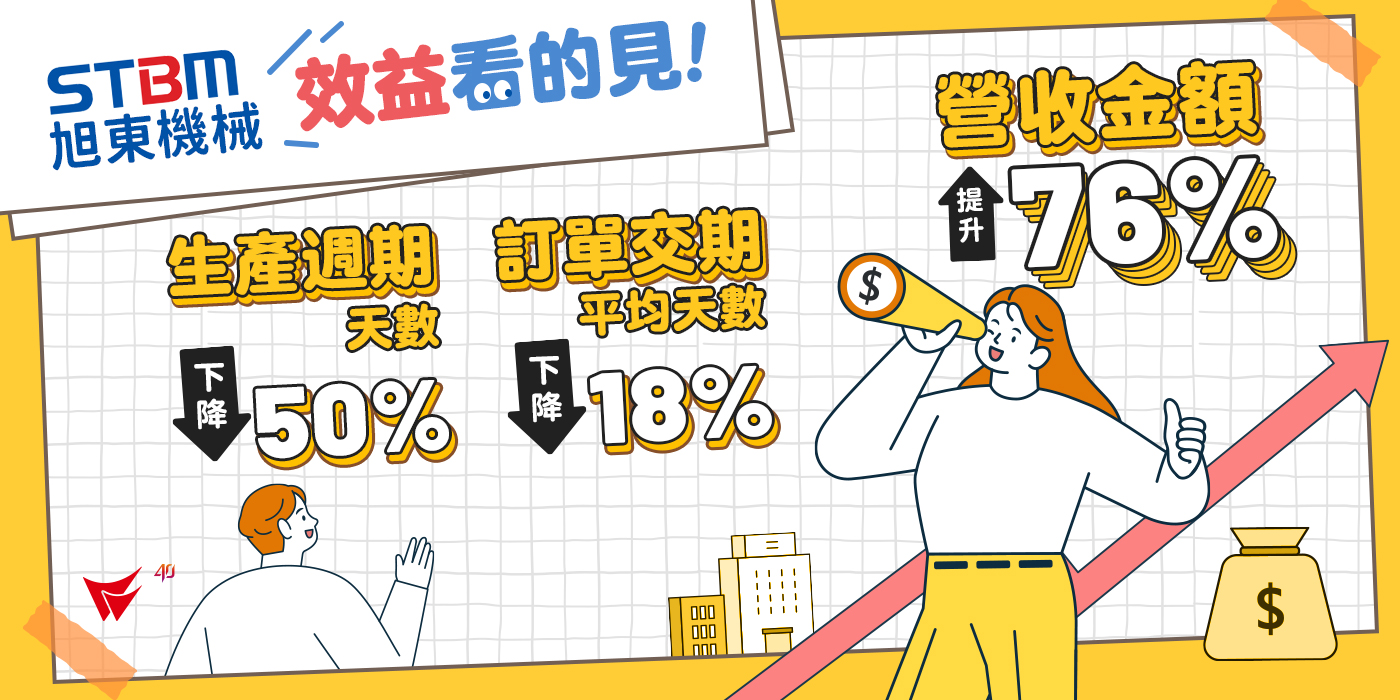

旭東機械實現生產週期縮短50% 加速敏捷決策

文:陳祈廷

旭東機械

發布時間: 2022-09-28 09:36:00

環境變化劇烈與激烈的市場競爭,提高了對企業交付能力的要求,在生產現場如何實現IT+OT的融合,結合硬體與軟體應用,建立高效的產業生產鏈,縮短生產週期提升競爭力,更是企業轉型升級的契機。

成立超過四十年的管件製程設備大廠旭東機械,主要生產設備與自行車代工為主,從傳統模具製作與自行車設備開發起家,自行車已有全廠的生產線。

機台效率可以做到極致 自家代工廠卻做不到?

2022年,疫情雖已趨緩,全球對於碳足跡與碳排放議題的重視,加大自行車或是電動自行車的需求。

因此,旭東副總經理莊瑋欣表示,基於對管理的要求以及少量多樣客製化的複雜。他發現,「我們機台效率可以做到極致,但是自己的代工廠上卻沒有發揮。」長期下來內耗嚴重,希望將管理做好,「讓員工可以做更有效率的事情。」

莊瑋欣說,資訊不透明,人員花費大量時間溝通,「我甚至也無法回答同仁或業務正確的交期。」起心動念一定要實現數位化管理。

因為生產計劃與實際脫節,常造成模具進度跟不上,導致停工找料或等待換線的停等浪費經常發生。生產計畫的不準、換線控制的不良,半成品或模具銜接不上,該來的不來,不該來的一大堆,造成現場庫存堆積。

三重點項目練兵 實現縮短生產週期兩部曲

旭東以「縮短生產週期」為目標後,規劃了三個重要項目,一是現場透明化管理,清楚掌握現場狀況,找出停等浪費,二是運用小批量移轉+專責備料人員,加快製程間的流轉速度,大幅縮短生產周期;三是標準工時自動收集與調整,掌握精準的產能負荷,提升派工效度。

現場透明化管理,清楚掌握現場狀況,找出停等浪費

以前生管每天下午五點打電話問進度,看現場回報與更新是否正確,透過派工狀況表、實績達成表清楚掌握影響派工的資訊 : 包括每個訂單的要求交期、各訂單的進程、現場前一天的計畫完成量、設備的工作負載、採購物料的進貨以及生產準備資訊,做好「生產派工計畫」,提升整體生產效率。

情報不及時,很難支援對的決策。因此即時報工管理,可以提升現場應變速度,以前是人工處理,助理每天下班收集當天生產日報,核對耗時,輸入延遲達8天,現在則以設備連網自動報工、刷碼報工,大幅節省整理資料時間,掌握更即時、完整、確實資訊,提升現場效率。

掌握稼動就是掌握接單狀況與管理工廠的第一步,總經理時常需要現場巡視,現在可用手機與平板隨時掌握機台生產狀況,生產設備和生產狀態的即時監控,即時掌握生產現場詳細狀況,即時處理異常,發揮設備最大價值。

現場透明化管理,旭東已經有許多成效顯現。包含縮短生產週期天數,從30 天降為15天,降低人工資料處理時間50%,達成生產資訊透明化,進度資訊即時反饋,掌握設備產能負荷(稼動),提高派工效度。

而要如何降低件與件間等待時間,加快製程流轉速度或是快速調整標準工時,清楚掌握產能負荷呢?推薦您繼續閱讀:旭東機械如何打造數據戰鬥群,減少停等浪費,增加應變力?

報名參加:

更多案例

我想瞭解

我想瞭解  我是用戶

我是用戶  我是夥伴

我是夥伴