旭東機械打造數據戰鬥群,減少停等浪費增加應變力

文:陳祈廷

旭東機械

發布時間: 2022-10-21 13:59:00

旭東機械副總經理莊瑋欣比喻,若企業生產現場以IT+OT融合,透過數位優化管理模式,掌握現場製造能力,可想像為一個航空母艦戰鬥群,需要有潛水艇、巡航艦、護衛艦,還要有預警機、戰鬥機,由航空母艦中的中控戰情室發布戰略指揮,再選擇最佳的對應戰鬥策略。

「先把主要核心的艦隊做起來,才有戰鬥力。」莊瑋欣說。我們想要把資訊系統運用到業界最強,「用資訊化的力量協助現場管理,讓每一個系統都有他對應的角色。」

旭東廠區設備有50台,到底哪些在加工生產?哪些有異常?在不清楚設備產能的狀況下,影響排產派工合理性、適當性,看不到進度或設備稼動,常發生停工找料、設備出問題停機換線的狀況,導致停等浪費、在製存貨堆積。

運用小批量移轉+專責備料人員,加快製程間的流轉速度,大幅縮短生產周期

生產周期能縮短,除了掌握現場資訊外,另外一個很重要的項目就是「縮小移轉批量」,要降低同一批各 PCS 間的等待時間,加快移轉速度就是關鍵。

之前每天下班移轉一次,到現在載具裝滿了就移轉一次,依不同產品設定移轉批量透過系統掌握生產節拍。透過「小批量移轉」達到快速流轉,降低件與件間等待時間,各個生產工序傳遞沒有停留,支持批與批間等待時間大幅縮短。

除了實行小批量移轉,旭東的機台是傳統機台,人員不能離機,加工過程中需要進行取放料的作業,之前沒有設置專責備料人員,由該站點的作業人員進行搬移,有效的生產工時沒有發揮到最好,影響了稼動,導致生產效率不好。

新設置了專責備料人員進行各站點間料品的移動,依生產任務進行料與模具準備,有序拉貨至下站,依現場實際生產狀態安排適當人員(適當進行工作分類),降低生產成本、創造更高附加價值。

標準工時自動蒐集與調整,掌握精準的產能負荷,提升派工效度

一個生產工廠,廠內生產部門有無建立標準工時,或標準工時的適用性,幾乎可衡量這個工廠的管理水準。

「業務是怕接電話的,生產排程只依訂單交期安排,憑經驗大約預抓天數。」現在依靠後拉式生產看板,從客戶期望交期,以各工序標準工時,從最後一站往前推算出各站點的預計完成時間,同時呈現出目前實際完成狀況,情報清楚,業務不用問生管就能回覆客戶交期,減少無效的溝通成本。

過往總需要IE去現場手工測算、手工記錄等低效方式,研發 80%的工作是重複而無價值,現在則透過機聯,實際工時可以清楚掌握,依產品+製程進行標準工時計算,於合理範圍內的資料自動更新標準工時,研發單位針對不合理的項目進行原因分析,找出改善行動(製程改善、改機…),預估工廠負荷產量、制定生產計劃的基礎、增減機器設備的依據,讓排產、派工更有效率。

IT+OT融合 數據打底帶來管理財

莊瑋欣說,旭東有很強的OT基底,鼎新則有完整的IT產品線,「我們剛好很有默契的快速把IoT架構起來。」

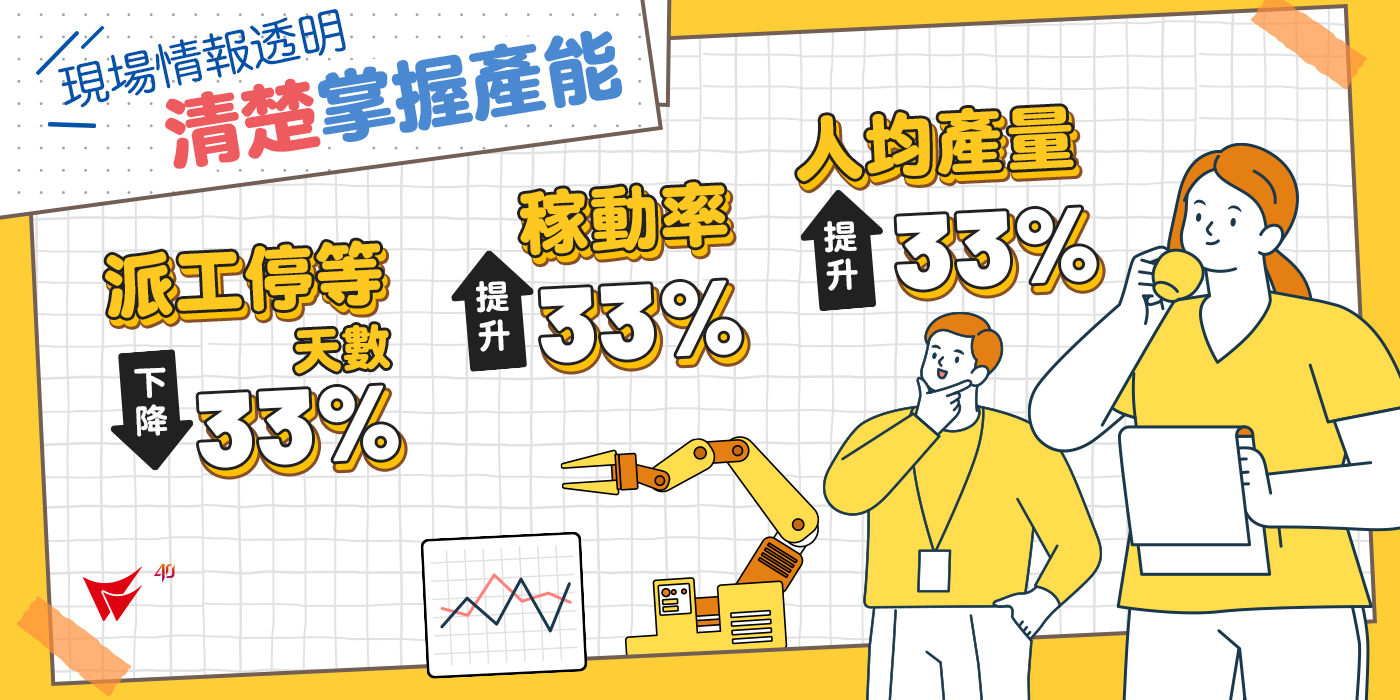

鼎新顧問趙秀真說,因應旭東多元化的經營,目前已邁向到第二階段的排產自動化,讓製造資源管理細緻化,降低排程變動率,清楚掌握產能,派工從 3 天降為2 天,降低 33.3 %;掌握設備產能狀況,透過改機、模具優化等,稼動率從46% → 61%,支持人均產量增加 33 %,也讓旭東真正賺來了管理財。

資訊整合持續完備

旭東於第一階段的現場透明化已經取得的初步果實,以APS智能排程、MES智能現場、設備雲、BI系統輔助數據決策,接著已經逐步邁入排產自動化到管理智能化,希望可以更完備資訊整合度,利用虛實整合支持營運決策。

從自行車模具跨界轉戰設備製造的旭東,不只想要成為機械設備的供應商,近年更大力投入半導體設備業務耕耘,半導體業務逐漸擴大,也正持續收割。

從為客戶提供規劃設計到售後的服務,以數據為底的營運藍圖逐步壯大,讓旭東有更堅實的基礎迎接環境變動的時代。

推薦您繼續閱讀:旭東機械實現生產週期縮短50% 加速敏捷決策

報名參加:

深入了解:

更多案例

我想瞭解

我想瞭解  我是用戶

我是用戶  我是夥伴

我是夥伴