聖威光電打破科層組織思維 以數據為底為變革奠基

固守優勢 放眼未來

文:陳祈廷

聖威光電

發布時間: 2021-12-31 14:55:00

疫情帶給人們許多生活上的轉變,更加快企業邁向轉型的腳步。如何抓緊疫情帶來的轉變與機遇,找出對企業來說最具潛力甚至可長期發展的趨勢,以便從容應對複雜的變化就非常重要。

成立於2000年的聖威光電,設計與製造高速光電收發模組、光電元件與光機整合、光學次模組為主。以研發創新為基礎穩步成長,運用技術驅動企業各部門運營,創立初期能夠快速連動市場需求,2020年疫情爆發,航運、運輸受到影響,供應鏈不穩定,客戶端需求與以往不同,定期稽核成常態,每站製程都會有不良,為了滿足交期與產量,也產生產量過剩問題。

聖威光電總經理廖育聖,直言疫情後供應鏈管理是一大挑戰,IC晶片、半導體晶片缺貨潮仍未緩解,交期不只延期三四倍,更可能長達一年,因此「我們需要更多的數據統計與分析。」廖育聖透露期待,利用資訊化與數據化管理,提供客戶更好的服務。

重視資訊化 以數據管理走在客戶之前

聖威光電在工控型產業與特殊品設計上,已經有良好基礎,但隨著企業發展多元與產品廣泛,發展到消費型與OEM產品,需要更多元化的人才,多元化的製程、多元化設備與客戶即時的溝通,「我們需要更多的資訊。」聖威經理,同時也是這次專案PM徐芳茗這麼說。

廖育聖說,當企業往中小型邁進時,以往的思考邏輯與以研發為中心的組織架構要被打破,「我們要更以客戶需求,如品質與訂單達交來精進」。聖威與鼎新顧問團隊,在專案初始設定了目標與期待,期望能滿足市場需求,訂單準時交付,提升品質追溯,支持完整生產履歷;以及提升掌握製程分析與改進,穩定生產成本,並訂定專案目標為提升訂單達交,並從提升備料掌握、現場追蹤與品質控管以利提升達交率。

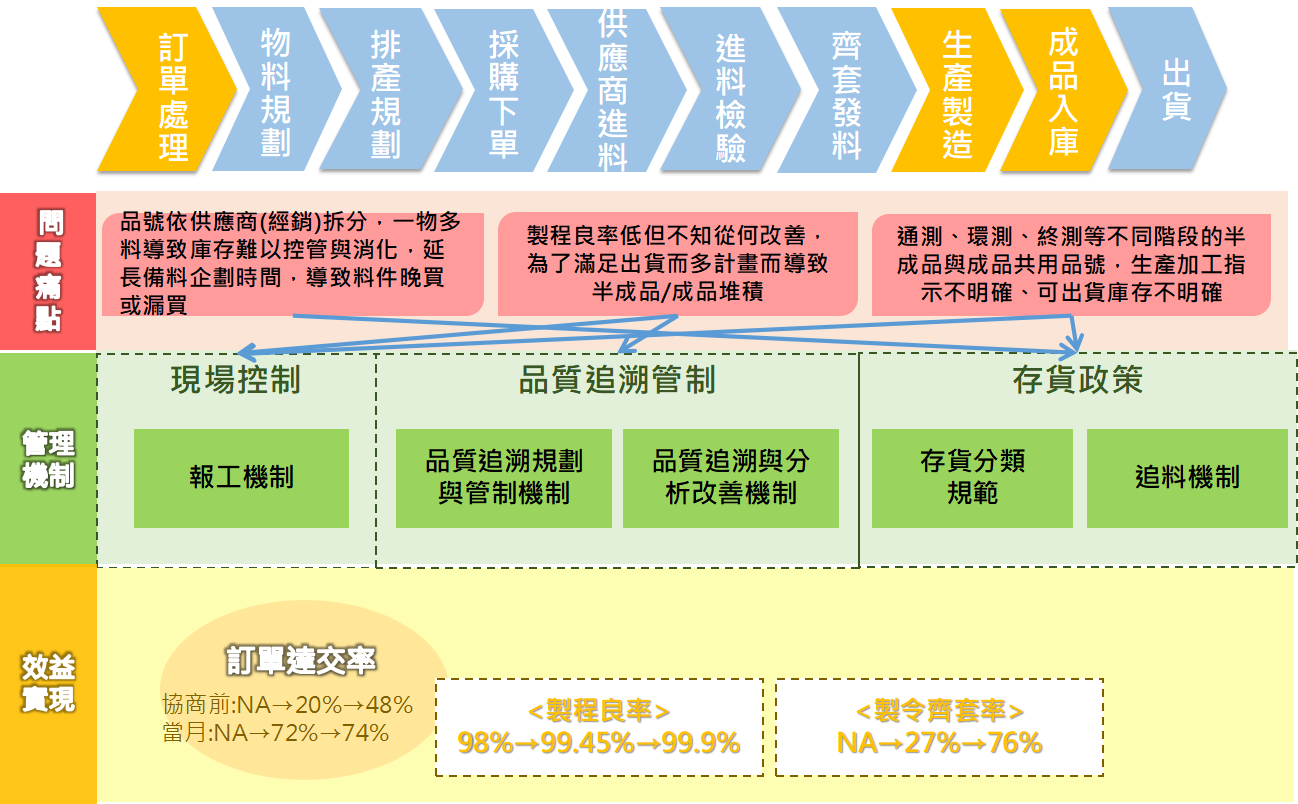

要達成上述期望,首要理解目前在管理上遇到的挑戰,以往聖威在備料掌握與存貨政策,

品號依供應商(經銷)拆分,一物多料導致庫存難以控管與消化,延長備料企劃時間,導致料件晚買或漏買。品質控管部分,製程良率低但不知從何改善,為了滿足出貨而多計畫而導致半成品、成品堆積;若從品質控管來檢視,通測、環測、終測等不同階段的半成品與成品共用品號,生產加工指示不明確、可出貨庫存不明確。

從存貨政策、品質追溯、現場追蹤重塑管理模式

鼎新顧問團隊專案PM趙明儀分析,鼎新與聖威花費很多時間從梳理痛點著手,發現問題與瓶頸,從備料問題與生產狀況去釐清,持續去找出目標與現階段營運管理上的差異。

因此,鼎新團隊提出了改善的方向,從料件分類去掌握生產齊套,依關鍵度提前備料;針對客戶無指定可共用料件做整併減少缺貨,料件共用化。落實品質追溯則可從進料、生產、出貨追蹤到掌控產品履歷,提升客戶滿意。製程分析與改進從追蹤生產用料、製程不良原因、重工工時,掌控製程管控è穩定生產成本。

提升備料掌握能力

從三大痛點來細究,提升備料能力就以打造專屬的存貨政策來改善。

以往料件編碼依照供應商拆分,一物多料號難以掌握庫存,採購簽核流程時間可能需要一至兩週,若料件要轉別家供應商採購,還要換料重跑流程,影響廠商交期,關鍵材料進料週期(3-4個月),若沒有備到貨則無法搶訂單。從存貨政策分類,產銷型市場需求調節最適備置階層、安全庫存量與補貨點,與備料計畫執行,依存貨分類監控進貨時間供需調整交期,並依照交期追料。

存貨政策分類以存貨水準制訂與監控,品號依照材料類型作不同的備料政策,做不同程度的監控與觀測,對於耗用量波動大之關鍵料,搭配安全庫存做請購提醒;業務單位根據過去歷史銷售資料,做1+1季的銷售預測,並通知生管、物控進行算料備料,如此維持並提升庫存周轉天數,藉由產銷分類,定義安庫訂定方式與備料管理標準規範,簡化人員溝通作業,提升人員效率及營運效能。製令齊套率從27%→76%,採購準時到貨率從51%→60%,並促使聖威建構所有重點品號的備料類型達99%,梳理備料節奏,提升庫存高準確率,產出重點品項安全庫存建置率達90%以上,減少缺料狀況。

提升品質控管能力

廠商若需追溯品質異常或相關報表,有相關定義但皆於紙本單據,並無落實於系統建置,需找紙本並較難統計與分析,需要半天才能夠整合成一份報表。因此以品質追溯規劃與管制標定各項檢測資料收集範疇與回報方式,並制定分析、改善矯正與預防對策。期望建構品質組織,標定追溯範疇,制訂檢驗項目及作業標準、制定品質檢驗法則、判定標準及異常蒐集內容,生產品質異常管制規範。

生產品質持續穩定後,可明確定義品質組織,並標定追溯範疇、制訂檢驗項目及作業標準與生產品質異常管制規範可利用ERP與iSPC報表進行追蹤與分析,例如品號批號追溯表、製程能力報表、柏拉圖等,後續開立檢討會議時可查看廠商不良原因分析表進行討論。

顯著的成效是目前一份報表只需10分鐘內找出,降低很多重工時數,提升聖威落實品質管控標準作業,使品管項目與檢驗項目建立完善,可進行更細項的分析進而後續的改善,也直接提升不良溯源,改善不良後降低重工時數,並間接提升重點客戶稽核時文件產出的速度。

提升現場控制能力

在現場控制能力的部分,以前聖威的生產單位未回報加工進度,生管難以掌握製令生產進度成品不同階段完成度共用品號,難以掌握派工、存貨狀態,因此以報工機制,確保製程進度回報與檢討;並定義各生產線報工方式以及在製品之移轉時序,進而規範生產進度管理整合,以達到驗證製造負荷能力

與排程計畫之平衡,並每日適度作調整,現場報工落實定時定

量回報,以掌握每日現場在製數量,即時針對現場狀況提出因應對策並根據落後製程進行產能協調,降低現場變異,現在能由訂單預計交貨日倒推廠內排程,明訂各製程預計開完工日,並輸入標準工時,根據生產批量確保排程合理性,亦針對不同階段的成品,拆分不同製程與品號,方便生產單位清楚知道加工需求。

聖威強化實際預計完工日的推算能力後,生管不需進行大調整每道製程開完工日,確保排程合理性前置天數(L/T)建置率達90%以上,並支持工時檢討,實際生產報工並可產出生產日報檢視標準工時與實際工時。

打通資訊流動 效益清晰可視

聖威對於此次專案資訊化的投入,就是希望打破以往組織中心化的思考,「讓我們能夠漸漸從中心化的管理思維轉變到各部門或群體化的管理思維,快速有效率的橫向移動,讓資訊能夠更快速的從用戶端,到我們的供應商端連接。」廖育聖這麼說。

這背後需要靠強力的資訊化系統支撐,以及人員思維的轉變,讓資訊流與數據流作為人力與判斷的依據。

他又強調,當初資訊化建置設定兩重點,一是流程管控,我們希望在一關關的流程上面,同仁可以清楚了解自己工作職掌的input與output。另外就是品質面的掌控,可以讓生產

過程層層把關,且資料來源可以追溯,「做得比客戶預期得還要多」,對聖威與客戶的合作信任也大幅提升。

備料與品質管理精進,釋放出積壓存貨,降低重工損耗,聖威訂單達交率提升28%

生產齊套27%→76%,製程準時完工27%→33%,製程良率99.62%→99.9%。延伸效益:

2021Q1比2020Q4,存貨下降60萬、成品周轉次數2.4/年→3.6/年減少重工浪費、相同工時下,入庫額增加300萬。

打造數據驅動決策的企業文化

鼎新顧問林芷萱觀察,聖威此次專案效益顯著,達成備料掌握優化與現場資訊透明有三大原因,一是高階的全力支持,廖育聖以數據為未來的企業競爭優勢育成骨幹,讓同仁能以數據與資訊為始,不斷學習、想像與突破障礙。

二是有強而有力的專案PM,能夠在專案中協調並負責窗口追蹤與統籌各部門資源分配,三是藉由系統導入確實的看到數據的落實與達成,發動訂單達交提升的成長引擎。

徐芳茗也補充,當初設定這個專案的目的就是要標準化、流程化、系統化,「以前是人治,靠傳承;現在要靠流程標準化。」再來就是客戶滿意度提升,讓客戶滿意是第一。

廖育聖說,現在有些OEM客戶的管控中心在海外,因此跟他們的合作關係必需建立在清楚的資訊流上,讓客戶遠端可以看到生產資訊,也可直接面對市場需求與供應鏈管理。

「數據化其實是我們跟每一個同仁溝通的基礎。」廖育聖表達了期待,讓同仁從他們做的事情與數據能夠產生關係跟連結,當數據能夠成為我們資訊交流的基礎,每一個同仁就會知道他在他的職位上所做的貢獻。

聖威目前已在穩固訂單達交與客戶服務上取得一定成果,下階段以市場商機經營管控為主,如計畫排程調控與提升審批流程效率,從數據為始,在後疫情時代不斷厚實新的競爭優勢,為自己創造更大的效益,也為客戶創造更好的服務。

▲聖威光電與鼎新電腦顧問團隊

更多案例

我想瞭解

我想瞭解  我是用戶

我是用戶  我是夥伴

我是夥伴