品質瑕疵檢測?“電腦視覺”與“深度學習”為品質把把關!

文:李鴻維 2020-08-25

發布時間: 2020-08-20 15:15:00

電腦視覺 深度學習 品質檢測 智慧製造 卷積神經網路 孿生神經網路

如何檢測產品瑕疵,確保出貨的產品品質,是製造業不可忽視的議題。然而在人工缺乏、老師傅凋零的狀況下,如何持續地確保產品品質?透過電腦視覺與深度學習技術的結合,建立自動化識別AI模型,最終節省檢測人員90%的判讀時間,成功為產品品質把關。

乘坐高鐵快速奔馳的同時,有時不禁想到高鐵如何在出車前確保品質能夠承受高速度、高衝擊的磨損呢? 利用人工智慧技術是否可以協助工廠進行品質把關呢? 以下介紹鼎新電腦在一家客戶的實作經驗。

產品品質檢測的挑戰

Z公司是一家專注於大眾運輸設備的輪軸製造公司。由於在高速大眾運輸工具上,車輪產品運轉發生任何一點瑕疵都可能帶來嚴重的安全威脅。因此,需要非常嚴格的品質把關,以避免瑕疵產品進入市場。

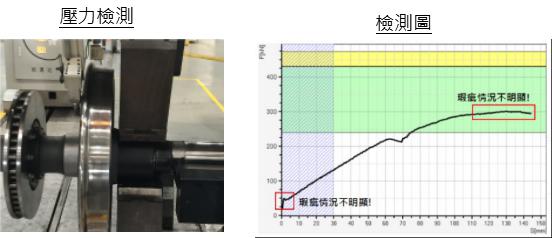

Z公司現階段品質檢驗過程中,檢測人員利用壓裝設備,將車輪壓入車軸,這過程所產生壓力會產生「壓力曲線檢測圖」(如下圖)。檢測人員針對壓力曲線檢測圖進行人工判斷,才能確保產品品質且符合第三方監造人員的標準。

但這樣的檢查對於檢測人員是一個壓力。首先,檢測圖往往會出現”模棱兩可的結果”(如下圖紅色框框標示),造成不同檢測人員有時會產生不同判讀,甚至第三方監造人員亦會有標準不一的現象產生。其次,檢測人員因長時間判讀,會發生疲勞誤判的人為風險。第三,有經驗的檢測人員必須長時間經驗累積,由於養成成本高及老師傅流失,造成檢測品質的不確定性高。

電腦視覺與深度學習完美結合

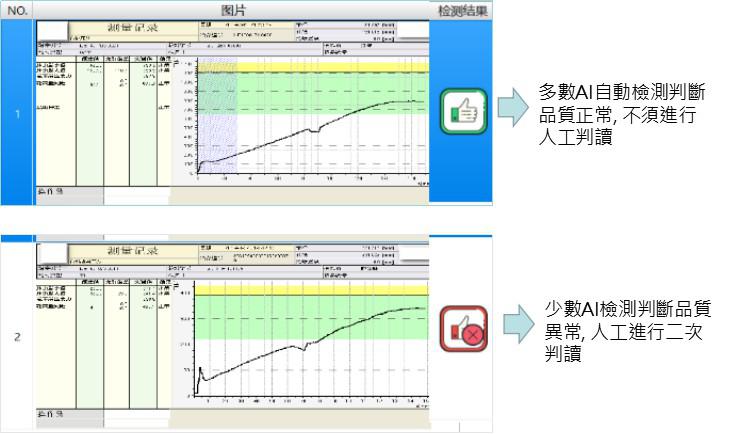

經由Z公司與鼎新電腦專案協作,利用電腦視覺技術來協助檢測人員判別,並建置客觀的判斷標準,減少人工判讀誤差,以提高產品良率。過程中,鼎新AI團隊蒐集客戶檢測圖片8,000餘張,其中36張被檢測人員標示為不合格,進行大數據訓練與模型建立。之後,鼎新AI團隊採用CNN卷積神經網路搭配Siamese孿生神經網路,總共8層深度學習模型,建立圖片檢測自動化AI模型。模型建立後,Z公司品檢主管針對模型進行多次測試,比較人工判定與模型判定結果,發現不合格檢測圖都被AI模型給檢驗出來,成功達到客戶對產品缺陷零容忍要求。此後,Z公司檢測人員只需從該AI模型識別為不合格的少量檢測圖(如下圖),再進行二次判斷即可,節省檢測人員90%的判讀時間,並達成一致性檢測標準,從而降低客戶退貨風險,成功為產品品質把關。

圖、利用AI產生的檢測結果

AI模型實作討論

Z公司所提供的8,000餘張檢測圖中,有高達99.6%都為合格檢測圖,只有0.4%的36張為不合格檢測圖。事實上,這種數據不平衡狀況在工廠實務上履見不顯。一般穩定的生產環境下,產品良率通常是高的(85%以上),不合格產品數據往往較少。在大數據分析技術上,這種數據不平衡將會使得辨識效果不如預期。直接使用一般機器學習演算法,容易讓數據模型將所有數據都判斷為合格,無法真正識別出不合格的檢測圖。這種情形就像我們可以猜測每天早上沙漠都不會下雨,即可得到很高準確率天氣預測模型;但這樣模型卻無法準確告訴我們什麼時候沙漠早上會下雨。以此,在不合格數據較少情況下,如何有效提升AI準確辨識率,是一門難度高且需要被克服議題。

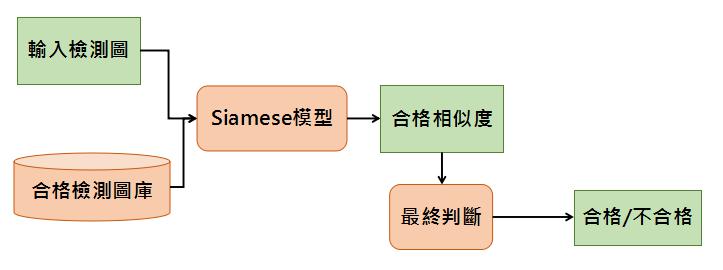

鼎新AI團隊在反覆實驗建模分析過程中,嘗試多次重新取樣,希望透過統計分析手法降低樣本不平衡;也嘗試細分各種不合格檢測圖,並訓練多個識別模型來識別。最終,AI團隊採用Siamese孿生神經網路模型為基礎,計算欲檢測圖與合格檢測圖庫中所有標準檢測圖的相似度分配,如果相似程度過低則認為該檢測圖存在不合格風險,最後終於達到區分最終檢測結果。(如下圖所示)

從本案例中,可知AI大數據的模型訓練與發展,須由不斷地從數據中淬煉與思考,挑選適當演算法,以建立出合適的AI模型。

圖、Siamese孿生神經網路深度學習模型

小結

本次AI實作,成功協助工廠品質檢測人員提高效率,並達成一致性檢測標準,提高產品品質;同時,亦發展Siamese孿生神經網路深度學習模型來解決常見品質數據不平衡的大數據分析問題。如果您想了解更多AI應用案例,請參閱【AI案例庫】;同時,亦可加入【企業AI觀測站】FB粉絲團,取得更多AI最新消息、AI思維、深度學習、機器學習、數據分析等相關內容。

參考連結

李鴻維

機器學習及深度學習之技術不斷推陳出新之際,落地實現案例亦日益增加,在這條人工智慧應用崛起的道路上,期待與您共同參與。李鴻維,中興大學資訊碩士(人工智慧學程),目前在鼎新電腦大人物部門負責人工智慧專案的規劃與執行,曾參與智能瑕疵檢測、智能動作辨識、良率預測分析等多項專案。

更多案例

我想瞭解

我想瞭解  我是用戶

我是用戶  我是夥伴

我是夥伴