IT+OT深度融合創新應用,落實企業數位轉型之路

文:曹永誠(Frank) 2021-04-20

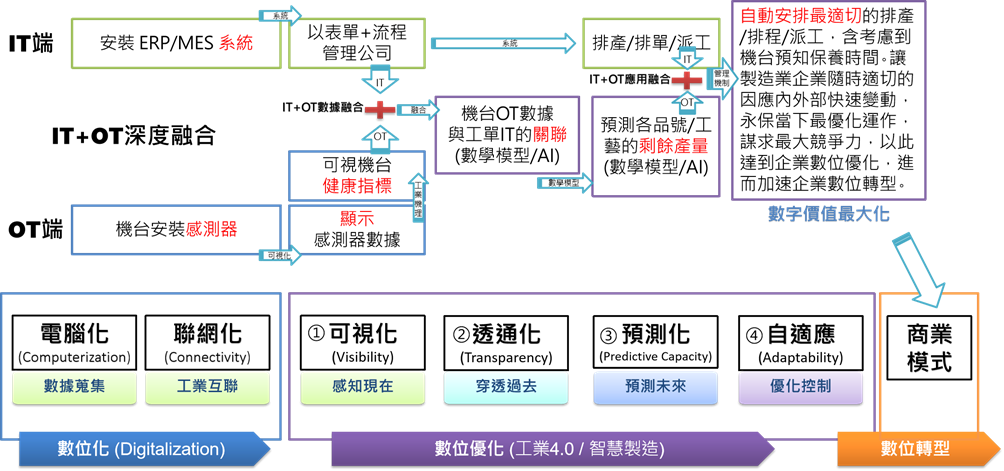

本文將分享製造業工廠的數位優化關鍵核心技術之一:IT (資訊技術, Information Technology) 與OT (營運技術, Operation Technology) 的深度融合、創新應用。

上一篇談到透過智慧製造與智慧機械上下合力,推動製造業工廠的數位優化。本文將分享這其中的關鍵核心技術之一:IT (資訊技術, Information Technology) 與OT (營運技術, Operation Technology) 的深度融合、創新應用。

全方位的蒐集數據

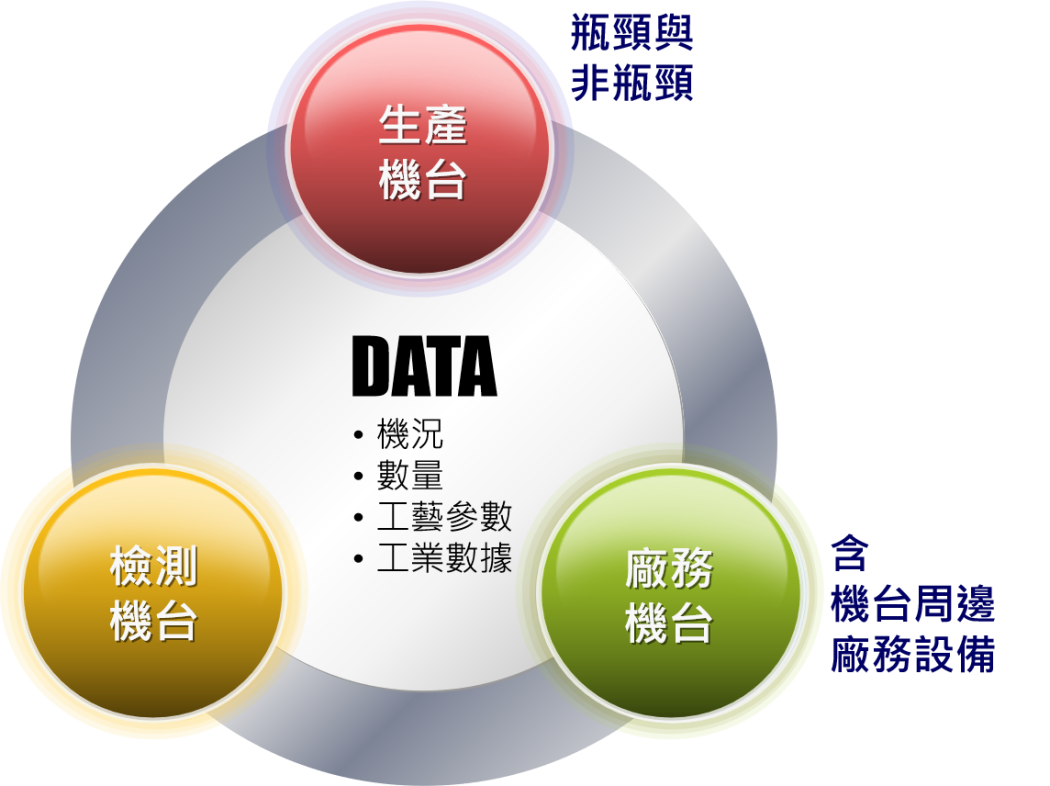

數據是一切的基礎,透過工業互聯後的數位數據,才能開啟企業數位化的開端。以OT數據來說,大部分的數據來自於機台設備。製造業工廠大多是委託SI (系統整合,System Integration),以機上盒(SMB)機聯工廠機台設備來蒐集OT數據。但可能是習慣問題,機聯的範疇,多半只涵蓋生產機台,且只著重於機況與產量。實際上,這方式有些偏廢,因為工廠內的機台不僅有生產機台,也包括廠務機台與檢測機台,如圖一所示。

圖一. 全方位的蒐集數據

廠務機台包括生產機台的周邊設備,例如塑膠射出成型機的模溫機、烘料機等,與供應生產機台的水/氣/電/化的設備,例如空壓機,也包括環境參數,例如廠房溫度等等。廠務機台雖然無法獨立生產產品,而是支援性質,但一旦出問題就會拖累生產機台無法順利量產。因此,我常戲稱這叫做:『成事不足,敗事有餘』;也就是說,要成就生產產品的大事,尚不足以獨當一面,但要拖累生產機台卻綽綽有餘。舉例來說空壓機,若壓縮空氣供應出現異常壓降,就會嚴重影響產線生產。

而檢測機台也是很重要的設備,雖然多數比較小型且半自動化運作,甚至是手動量測工具,用以量測產品產出後的品質檢測、或材料進料檢驗等。由於這些在工廠內常被歸屬於品質體系,因此比較少放進機聯網的導入範疇內;然而這些量測數據,不管是產品品質或是進料規格等,卻是生產設備產出成果好壞的相對應數據,對於後續應用大數據分析來進行工程改善至關重要,故得一併納入機聯網導入範疇。

全面性地把這三類機台都導入機聯網蒐集數據,對製造業工廠的數位優化很重要。但若因預算有限或需要分階段執行時,該如何取捨呢?

直覺的想法是先針對生產機台,先拉出一條產線,或某個製造課先行導入,畢竟這是工廠運作的主要價值來源,依80/20法則可以達到最佳C/P值。但事實並非如此,因為同樣是生產機台,瓶頸機台與非瓶頸機台對於工廠產出的價值差異甚大。因為瓶頸機台產能的損失,就代表著整個工廠產能的損失。當經費有限或分階段導入時,範疇規劃應當先以這些瓶頸機台為中心,然後納入其周邊設備與檢測機台。一方面避免因為周邊設備沒管控好被拖累; 另一方面透過檢測數據的聯網,可以更即時的偵測早期異常,使其在良率出問題的最開始,就可以快速反應介入處理,避免損失的持續擴大。這些整合後的數據累積一段時間後,也可以透過大數據分析等手法,對這些關鍵瓶頸進行工程改善,提升工廠的整體效益。

掌控機台的全生活週期

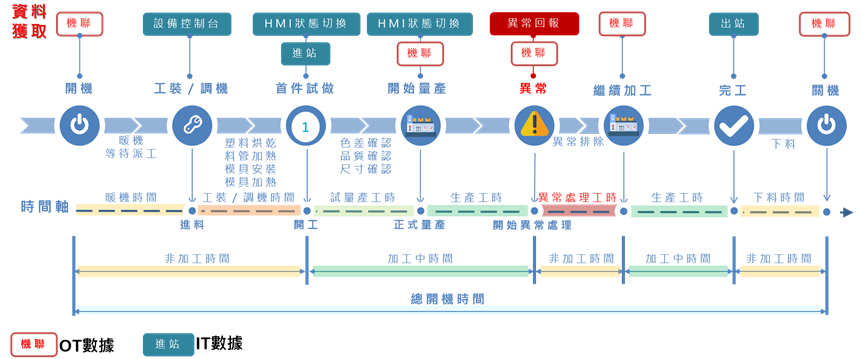

有了全方位的OT數據後,不代表著就可以全方位的掌控機台。因為機台尚有很多相關數據,並無法來自於機台本身,需要進一步整合IT數據,才能全面掌控機台設備的全生活週期(機台的一天),如圖二所示。

圖二. 機台設備的全生活週期 (機台的一天)

從機台設備每天開機開始,何時被派工、何時人員開始調機(例如上模)、何時開始試產、何時通過首件檢查、量產、下料、報工,發生過哪些異常,何時排除等等。把機台設備一天中的每個階段的開始點與結束點等時間數據,與這中間所發生的事,例如工單編號、品號、工序、工藝、模具/治具/夾具、材料等IT數據,以及例如生產數量、工藝參數的設定值、感測器的工業數據實際值等OT數據,都能鉅細靡遺的蒐集後整合在一起,才能徹底的掌控這部機台設備。

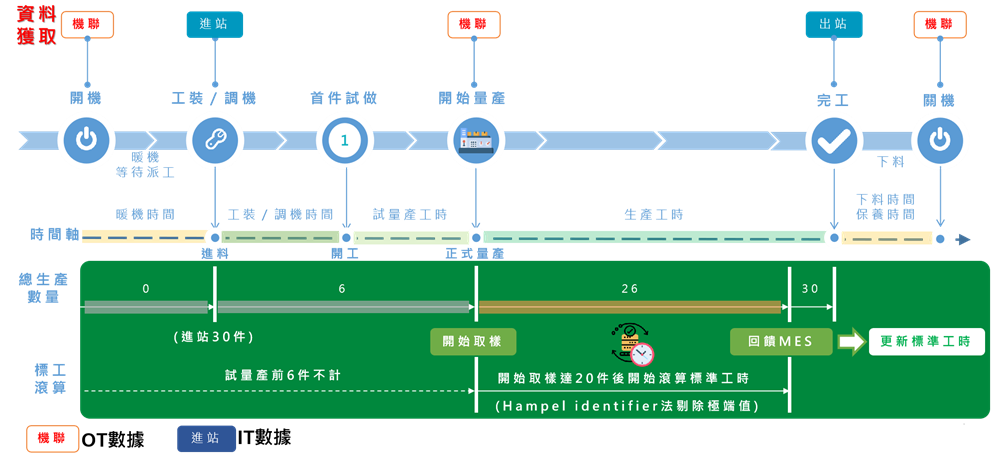

IT+OT深度融合的創新應用

有了IT+OT整合的全方位數據之後,接下來就是創新應用以發揮數字價值。畢竟蒐集數據只是手段,創造價值才是目的。首先,可以先從標準工時開始,因為標準工時是製造業很重要的管理數據,不管是計算成本還是管控進度,甚至於OEE的計算都會用到。然而這麼重要的數據,實際上工廠內的估算手法卻很粗糙。由於品號成千上萬,而且牽扯的變因很多,因此工廠內常見的手法只是簡單的除法或經驗粗抓,這會導致於機加工行業估算代工成本時,有可能因為數據不準確,導致成本高估而接不到單,或是低估成本而賠本接單。不管是前者還是後者,都不是好事。透過IT+OT整合後的全方位數據,我們就可以使用工業機理演算法更精準的自動估算實際標準工時,如圖三。

圖三. 精準的標準工時的自動計算

這些實際數據的計算很複雜,除了牽扯到很多客觀變因,例如機台的機差、超少量的偏移等外,也有些人性面的可能漏洞要預做防範,非只是簡單的除法就可以搞定。透過工業機理演算法自動計算後,所產生的精準標準工時,經過管理流程審核後,就可以再透過軟體自動更新回MES、甚至ERP,讓後續成本估算與現場進度管控等,可以做到更精準。

此外,由於大環境的長期趨勢就是持續的壓縮製造業工廠的交期,因此更優化的排程已經漸漸變成工廠的必備系統。但這些透過各式各樣演算法所規劃的自動排程(APS, Advanced Planning and Scheduling),常會有個很致命的罩門,就是要排的工單的預估數據得夠精準才行。若這些基礎數據差異很大,不管演算法有多高明都沒用,因為GIGO (Garbage in, garbage out)。此時,來自這些機台設備全生活週期的真實可靠即時數據,才能提供更精準的數據,來強化排程的品質,如圖四。

圖四. IT+OT深度融合創新應用全場景

當工廠想規劃與有效導入機器人自動化時,機台全生活數據亦是必備的基礎建設。因為機械人自動化的導入成本很高,若沒有把錢花在刀口上,投資報酬率肯定不會好。但甚麼是刀口之所在呢? 大概不外乎:瓶頸處與3K(骯髒(汚い,Kitanai)、危險(危険,Kiken)、辛苦(きつい,Kitsui)) / 3D (Dangerous, Dirty, Difficult);而瓶頸處的精準估算也得來自於全生活週期數據的計算。除了確認瓶頸機台之外,甚至於還可以估算出效率瓶頸的細節處,例如換模還是上下料等。

這些透過IT+OT深度融合的創新應用很多,威力也都很強大,但要能在製造業公司真正發揮出效益,創造最大化的數字價值,還得有優化的手法流程,如圖五,將在下一篇繼續分享些經驗。

圖五. IT+OT深度融合強化企業數位優化的手法流程

下一篇,將介紹IT+OT深度融合強化企業數位優化的手法流程。

曹永誠

目前任職於鼎新電腦,深耕製造業自動化與大數據領域逾25年,專精於先進製程控制(APC)、智慧機台控制系統、機器人自動化、智慧能源管理等領域。實務輔導百餘家製造企業之智慧製造藍圖規畫與軟硬體整合應用。

相關資訊

-

IT+OT深度融合,強化企業數位優化的手法流程

本文分享,IT+OT深度融合如何幫助製造業工廠,從數位化後的數位優化,走向數位轉型的路徑與手法流程;並依圖示由左到右,逐一揭示九個里程碑的應用。

-

創威智聯實踐如影隨形的創新執行力

工業電腦營運管理的三大主軸、料、生產、品質。面對營收目標達成的首要任務,創威智聯關注的兩大重點:料與生產,期望在不讓庫存惡化狀況下,有效控管不缺料、不斷線,其當務之急就是改善庫存問題。創威智聯啟動資訊化專案,與鼎新顧問團隊一同檢視與疏理策略,訂下「降低存貨週轉天數」的目標,期望能支持營收並同時做到優化,透過資訊化實踐庫存數據的即時追蹤,打好數位化基礎,透過數字支撐營運流程打好基底。

-

智慧製造與智慧機械雙引擎合力,加速企業數位轉型

製造業已面臨到非轉型不可的關鍵時刻,本文將介紹製造業工廠如何從數位化走向數位優化、邁向數位轉型的具體步驟。並說明如何滿足機台設備智慧化的三大訴求─對的生產、好的生產、盡可能不停機,讓製造業工廠內的機台設備,從此不再『那麼笨了』。

我想瞭解

我想瞭解  我是用戶

我是用戶  我是夥伴

我是夥伴