IT+OT深度融合,強化企業數位優化的手法流程

文:曹永誠 2021-4-26

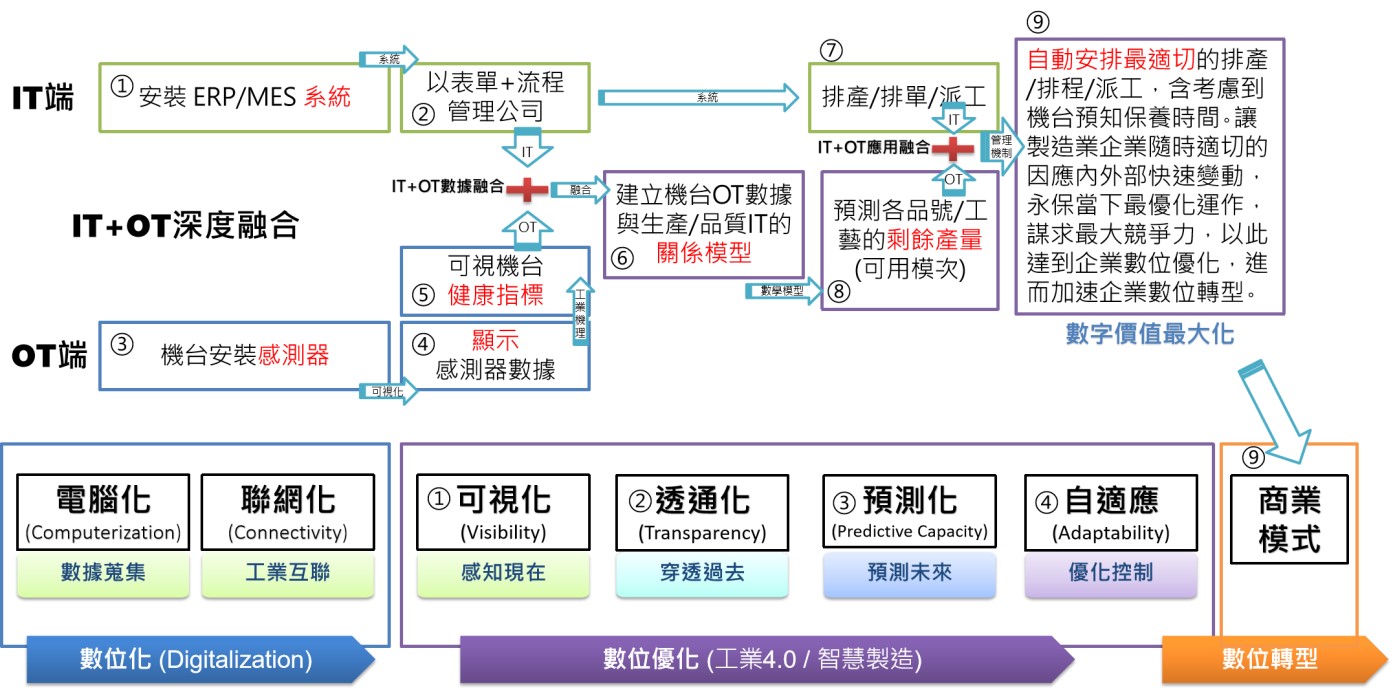

本文分享,IT+OT深度融合如何幫助製造業工廠,從數位化後的數位優化,走向數位轉型的路徑與手法流程;並依圖示由左到右,逐一揭示九個里程碑的應用。

前兩篇文章,除了分享製造業工廠的數位化、數位優化與數位轉型的架構與價值外;也說明如何從智慧製造與智慧機械雙引擎上下合力,來提升製造業新競爭力。這其中的核心關鍵技術,必須從全方位掌控機台全生活週期的數據,即以IT+OT深度融合的創新應用,來強化數位優化。

《延伸閱讀:智慧製造與智慧機械雙引擎合力,加速企業數位轉型》

《延伸閱讀:IT+OT深度融合創新應用,落實企業數位轉型之路》

本文將進一步分享,IT+OT深度融合如何幫助製造業工廠,從數位化後的數位優化走向數位轉型的路徑與手法流程。下圖一顯示,由左而右是推進路徑,①②③④⑤⑥⑦⑧⑨則是標示各里程碑的應用。

然而,製造業工廠極度複雜,千人千面,不可能一概而論,所以這路徑是經過簡化。實務上,工廠推進時,不太可能全產線/全機台與全職能都一併同步推進,況且這樣的投資報酬率反而不高,還是得依照優先次序、個別推進後再互相帶動。下文將針對圖一展開說明逐步推進的可行走法。

數位化走向數位優化

如同上一篇所述,製造業企業進行數位轉型的第一步就是要先數位化∘請參考圖一中的①所示 (以下簡稱為①,下文的其它標示都是雷同),IT端大多會導入ERP/MES等系統,以表單+流程來管理公司,畢竟『管理靠制度、制度靠表單、表單靠電腦』∘透過IT系統的導入,讓企業從數位化走向數位優化,如②所示∘

但在OT端就比較吃力了,傳統的機台設備常缺乏感測器、有些感測器則是類比錶頭,因此如③,OT透過安裝感測器,並將類比錶頭改成數位等等,才能讓OT端做到數位化階段的電腦化∘

但這還不夠,若數據只存放於機台控制器,或僅能顯示在各類錶頭的小螢幕,並不算完成OT數位化∘這些數據須透過工業互聯,例如:以機聯網連接機台控制器、或物聯網連接感測器或錶頭,將所有的數據串接、處理、儲存與應用,這才算是完成OT端的數位化∘

數位優化的可視化─知道發生甚麼事

數位化後的第一步就是透過數據的可視,協作製造業現場,以『感知現在』引導做對的事情、對的決策∘

以OT端來說,最簡單的方式就是將感測器的數據直接顯示,如④所示∘但問題是製造業現場人員多數對這種感測器的原始數據『無感』,大概就僅能拿來確認是否超過上下限等等,對於現場的協助效益度不高∘

例如:安裝振動感測器可以對馬達與軸承的健康做診斷∘但若直接把這種昂貴感測器的高頻數據,在現場的人機介面中直接顯示,說真的,除了少數特別受過相關訓練者之外,絕大多數現場人員都會無感∘

此時得透過工業機理-白盒子拆解的模式,將感測器所想偵測的部件或工藝,以相對應的物理/化學定律做轉換,例如:將感測器的原始數據轉換成健康指標數據,如⑤∘又例如:振動感測器數據可以採用FFT(快速傅立葉轉換)在頻率軸向來確認N次諧波的特徵,估算出馬達的健康指標∘

很多部件都有其特性曲線,透過相對應的工業機理可以分析出在時間軸向的特性曲線的偏移量,從而估算出健康指標數據∘而這些經過工業機理處理過的OT數據的可視化,對製造業現場的協作才會真正有效∘

數位優化的透通化─知道為何發生

對製造業現場來說,快速找到問題的根本原因後治本解決,才能降低浪費∘然而經常發生問題,就會案件發生一樣,嫌犯肯定跑掉,若想盡快抓到嫌犯(根本原因),就須透過歷史數據『穿透過去』來重建現場,才能找到問題的根本原因,盡快解決,避免損失擴大∘

透過OT+IT融合的歷史數據,以黑盒子模式,採用諸如統計的迴歸分析、大數據分析、甚至AI模型,來建立OT數據與設備異常或品質不良的關係模型,如⑥,提供製造業現場有效找到問題根本原因的方法,快速且治本的解決問題∘

數位優化的預測化─從容應對,最低損失處理

透過快速解決問題可以阻止損失的持續擴大,然而製造現場若常常處於救火狀態,容易造成生產效率低,且產生額外的浪費∘換句話說,如⑤的健康指標固然有幫助,卻有其侷限性∘例如:機台的健康程度為34% (0%代表故障、100%是完全健康),看似很先進與智慧,但目前絕大多數公司都無法善用∘

34%的設備健康指標預估,代表設備並沒有壞掉,但看起來又像是快要壞掉∘這設備確實還可以生產,甚至於還在正常生產中;但若要繼續派工生產,卻又讓人憂心忡忡,深怕隨時會發生故障。

所以,當製造現場拿到34%這樣的預測數據,到底是要安排設備維修,還是繼續生產,就頗令人頭痛∘這些花費巨資所得到的智慧結晶,卻帶給製造現場主管苦惱,沒辦法發揮數字價值∘

因此,得再次進行IT+OT融合,透過OT數據,例如:健康指標的變動(降低率);與相對應的IT數據,例如:當時所生產的品號與工藝等;以黑盒子模式的大數據分析或AI模型,建置健康指標與品號/工藝之間的關係模型;以『預測未來』預知該機台相對於各品號與各工藝的剩餘可用產量或時數,如⑧∘

例如:健康指標34%的設備,可以生產A品號1萬片,但若生產B品號,只能生產8千片等∘而IT端,則透過APS(先進排程系統)等系統,協助進行排產與排程優化,如⑦∘

這二者的預測化,包括IT端─從工單面向的排程優化,與OT端─從機台面相的可用產量預測,二者經過互相參照,就可以讓製造業現場從容應對未來的變化∘雖然不可能零風險,但至少可以掌控因為設備衰退/老化的損失風險∘

數位優化的自適應- 自動最適切安排,永保最優化

當IT端與OT端的各項要素都逐漸走到預測化後,IT+OT就可以再次進行深度融合,例如:將自動排程演算法、與機台設備之各品號/各工序的剩餘壽命模型結合,再加上維修所需備品數量、維修人力狀況,甚至各設備停機維修對在線工單的衝擊、違約成本等,將這些數據與模型深度融合,再經由管理機制,自動規劃出最適切的排產/排程/派工安排,如⑨∘

讓製造企業隨時因應內外部變動,保持最優化運作,謀求最大競爭力,以此達到企業數位優化,進而加速企業數位化轉型∘

上述所分享的手法路徑,不是唯一的標準流程∘

針對實際輔導的客戶案例,透過切產線、切職能與切階段的逐步實施,效果十分顯著;雖然無法一步到位,但手法確實可以被複製,讓IT+OT深度融合,有效強化企業數位優化,並走向數位轉型,以此與產業先進們分享與交流∘

曹永誠

目前任職於鼎新電腦,深耕製造業自動化與大數據領域逾25年,專精於先進製程控制(APC)、智慧機台控制系統、機器人自動化、智慧能源管理等領域。實務輔導百餘家製造企業之智慧製造藍圖規畫與軟硬體整合應用。

相關資訊

-

創威智聯實踐如影隨形的創新執行力

工業電腦營運管理的三大主軸、料、生產、品質。面對營收目標達成的首要任務,創威智聯關注的兩大重點:料與生產,期望在不讓庫存惡化狀況下,有效控管不缺料、不斷線,其當務之急就是改善庫存問題。創威智聯啟動資訊化專案,與鼎新顧問團隊一同檢視與疏理策略,訂下「降低存貨週轉天數」的目標,期望能支持營收並同時做到優化,透過資訊化實踐庫存數據的即時追蹤,打好數位化基礎,透過數字支撐營運流程打好基底。

-

顧問專家解析— 塑膠業面對市場趨勢大環境的機會與挑戰(上)

本文帶你看看塑膠產業面臨Covid-19後疫情、中美貿易大戰、國際限塑、循環經濟、智能製造等大環境的驅動影響下,該如何應變這些挑戰與掌握機會? 有沒有甚麼因應策略與作法?

-

IT+OT深度融合創新應用,落實企業數位轉型之路

本文將分享製造業工廠的數位優化關鍵核心技術之一:IT (資訊技術, Information Technology) 與OT (營運技術, Operation Technology) 的深度融合、創新應用。

我想瞭解

我想瞭解  我是用戶

我是用戶  我是夥伴

我是夥伴