智慧製造與智慧機械雙引擎合力,加速企業數位轉型

文:曹永誠(Frank) 2021-04-12

製造業已面臨到非轉型不可的關鍵時刻,本文將介紹製造業工廠如何從數位化走向數位優化、邁向數位轉型的具體步驟。並說明如何滿足機台設備智慧化的三大訴求─對的生產、好的生產、盡可能不停機,讓製造業工廠內的機台設備,從此不再『那麼笨了』。

近來最夯的話題不外乎數位轉型,製造業確實已面臨到非轉型不可的關鍵時刻。本文將針對製造業工廠如何邁向數位轉型之路稍做分享。

從數位化走向數位優化,朝向數位轉型

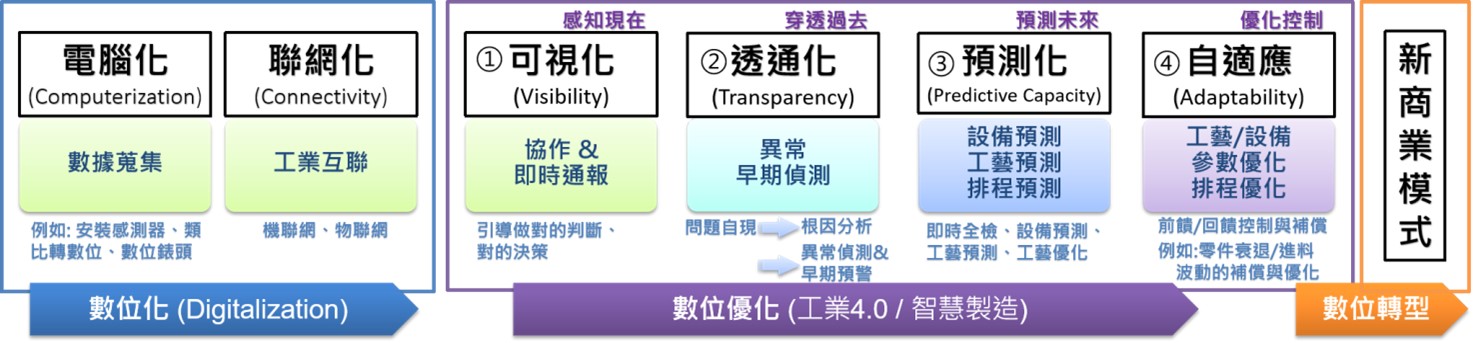

依據FIR e. V. at RWTH Aachen University, 2017,企業要數位轉型有一定的步驟,如圖一所示。首先是數位化(Digitalization),包括電腦化(Computerization)與聯網化(Connectivity),才能開啟數位轉型的大門。對於製造業現場來說,就是安裝感測器並將類比訊號轉換成數位訊號、工單/製令電子化,然後通過工業互聯把數據串接、儲存與應用。有了數位化之後,接下來才能進行數位優化,透過數位化的數據來優化製造現場的產能、交期、成本、品質等。

圖一、『數位化』走向『數位優化』朝向『數位轉型』

數位優化分成四個階段,如圖一所示。這也是工業4.0的主體。

第一階段是可視化(Visibility), 讓你知道發生了什麼事,協助做出正確的決策;或是幫助你發現以往無法看出的問題,畢竟要讓工廠持續優化,就是得持續的解決問題。但要解決問題,首先就得發現問題,尤其是早期病灶,或是習慣後難以察覺的問題,而真實可靠的數據就是最好的『照妖鏡』。

第二階段的透通化(Transparency),則是告訴你為什麼發生問題,讓處理時可以直切到根本原因(Root Cause),徹底根治問題。坊間很多媒體把這階段翻譯成透明化,但這容易與可視化混淆,而且也無法充分表達出透過數據累積後,以歷史數據對問題的來龍去脈進行『現場重建』的關鍵重點。

第三階段的預測化(Predictive Capacity),進一步預告什麼事將發生。這可以避免像傳統工廠一樣,總是遇到突發事件,不停地『救火』。預測化能力讓工廠可以從容應對。因為慌亂的『到處救火』,自然不可能都能找到最佳化方案來應對,往往就急處理,這之間就會有很大的浪費發生,而浪費就是工廠競爭力降低的根源∘

最後階段的自適應(Adaptability),就是如何達成自動回應,提早且自動優化安排的能力。

透過這四階段數位優化的製造業現場,企業對客戶的競爭優勢,包括短交期或低成本就能達到∘接下來企業才能善用這些優勢進行數位轉型。也就是說,數位轉型是善用數位優化後搭配商業模式的改變,形成類似『量變而質變』的進階手法。例如:當製造現場的機台都能做到自適應,達到預知保養的階段,自然會讓不預期停機的風險降低,讓交期更貼合理想交期,所以,承諾給客戶的交期天數就不需要再加上過多的安全係數。因此,公司就可以善用這項數位優化後的短交期優勢,數位轉型改變接單策略,例如專搶急單等。所以,持續以數位優化強化製造現場,以奠基數位轉型的基礎,可說是最重要也是最落地實施的途徑。

智慧製造管好途程、智慧機械管好每道工序

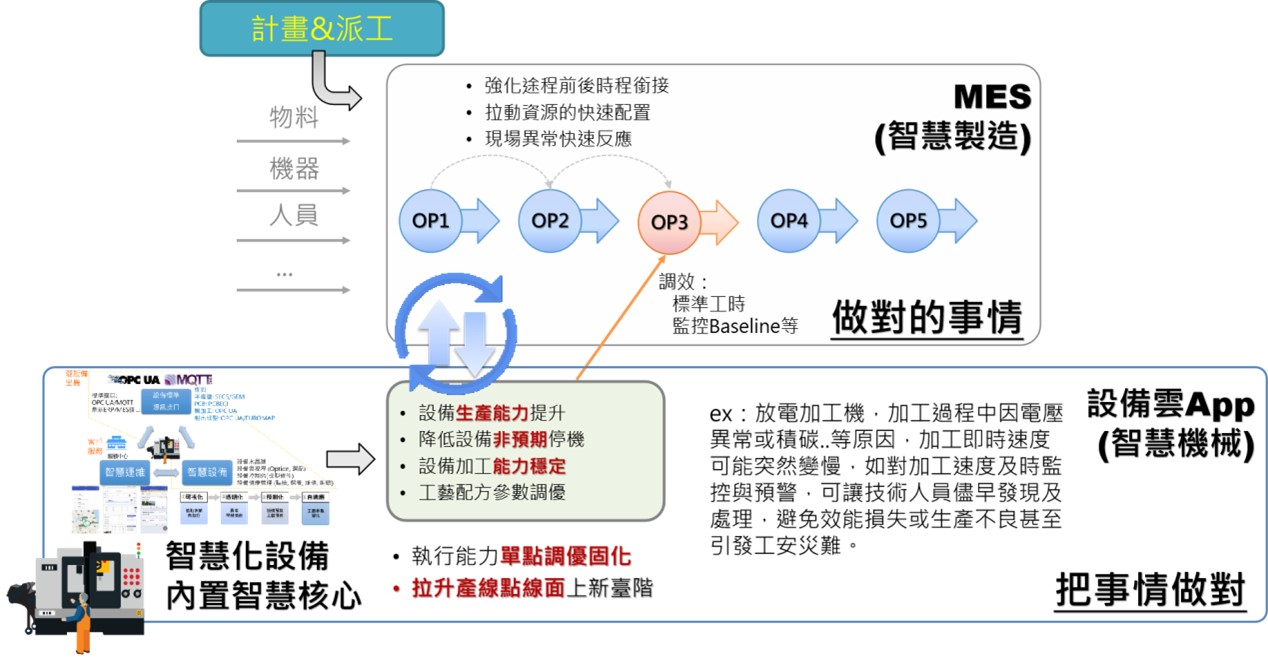

製造業現場要實施數位優化,大致上分為二個層面:首先是由上而下管理好工單。大部分工廠是透過導入MES系統,針對生產途程(Routing),從人機料法環五大環節,全面性進行管理,讓工單的工序都能適切安排與管控,避免交期逾約造成違約罰款。

但這樣仍然有些侷限,畢竟把每一道工序當成黑盒子來看,只蒐集機況與產量數據,管控上難免不夠周全。因為這等同於假設每一道工序都可以如期如質完成,但實務上並非如此順暢。當工序上的機台設備發生不預期停機時,不但該工單會受到影響,有時還會牽一髮而動全身,引發連鎖反應而造成巨大浪費。

此時,透過機聯網與物聯網的數據加值,讓傳統機械設備可以進化成智慧機械;也就是透過數據來智慧化設備,提升設備的生產能力、降低不預期停機的風險等,確保每一道製程工序都可以如期如質完工,就變得很重要了。換言之,透過由下而上的智慧機械,與由上而下的智慧製造,雙引擎上下合力,進一步提升工廠的競爭力,如圖二所示。

圖二、智慧製造』與『智慧機械』雙引擎上下合力

智慧機械的三大訴求

但什麼是智慧機械呢? 簡單的說,就是讓製造業工廠內的機台設備,不要再『那麼笨了』。

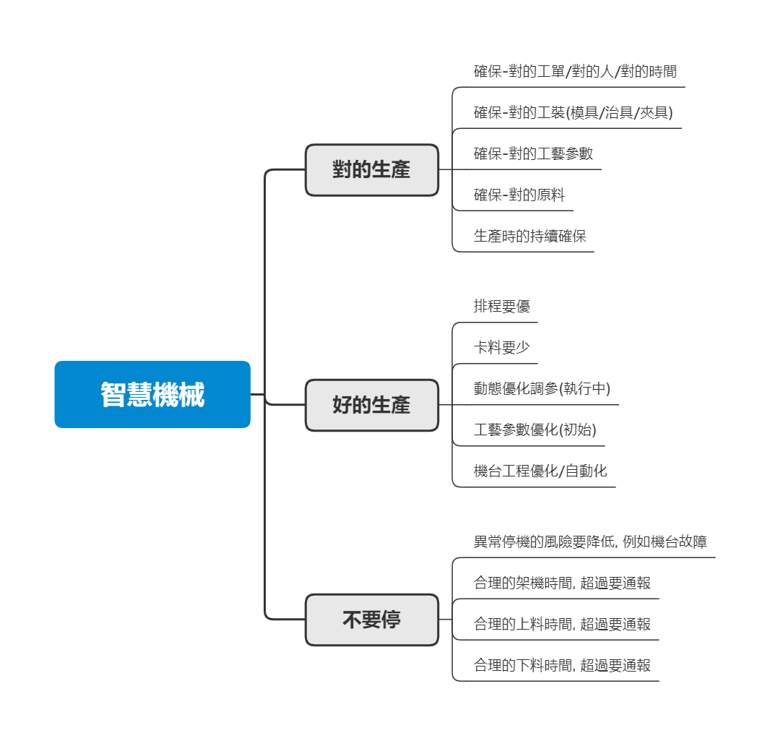

例如:機台設備透過自身可以掌控的數據,可視化協作優化作業;或當機台自身即將發生異常前,能提早預警。依照經驗歸納,機台設備智慧化至少有三大訴求: 對的生產、好的生產、盡可能不停機,如圖三所示。

圖三、智慧機械的三大訴求

智慧機械得有原生分級控管設計

首先是『對的生產』,也就是對生產的管控,這是最基本的要求。但傳統設備商總認為客戶最大,所以將運作的全部控制權都交給客戶,讓客戶自行運用。問題在於工廠客戶不是一個人,而是一群人。例如:決定如何運作的是現場主管、決定運作參數的是研發單位,但絕大多數時間中實際操作機器者,卻是現場作業人員,而作業人員的素質卻常參差不齊,很難掌控。因此,若機台控制器的軟體缺乏『原生』的分級與內置管理機制,乍看之下,似乎是給製造業現場最大控制權與彈性,卻反而容易狀況百出。

又例如:機台設備生產前的調機階段,安裝對的模具很重要。但僅憑外掛MES軟體與SOP制度管控,是無法100%確保,難免會百密一疏,無法面面俱到、全面圍堵。這是因為不管外掛軟體如何強大,總比不上原生軟體來得周全。加上現場人員很懂『生命總會自尋出路』的道理,也難怪工廠內狗皮倒灶,各種狀況會層出不窮。

要想讓機台設備也能達到數位優化,將機台設備真正進化成智慧機械,就得改採設備原生智慧化。也就是說,製造業工廠得正視這個關鍵問題,並在採購規範中明列;而機台設備商也應該在設計階段,就把智慧化列入設計規格內。這就好比產品的品質不是靠檢驗出來的,而是生產出來,甚至於是設計出來的一樣。智慧化也不是外掛出來的,而應該是原生設計出來的。這些原生數位優化的智慧機械,才能有效的與由上而下的智慧製造,上下合力,共同提升工廠競爭力。

原生智慧機械得自覺地肩負起『對的生產』的責任,例如:採用孔位與光電感測器,確保『對的模具』做為最後一道防線。又例如:塑膠業工廠,製造業現場管理上需要把試產階段與量產階段分開,蒐集各階段各自的數據,做為管理與優化使用。然而傳統機台卻不是從這角度來設計,而是區分為手動、半自動與全自動三種模式。確實這是機台運作的基礎,但卻與管理上所需切分的模式對不起來。因此,機台設備商應該二者兼備,除了機械動作的手動、半自動與全自動之外,應該也得把試產、量產等管理模式,原生納入標準操作模式中 (當然也可以關掉)。

智慧機械得有原生主動式異常偵測的智慧

除了生產控管的上下搭配之外,智慧機台設備也應具備數位優化四階段的智慧化,比方說對機台內部所掌控的數據,具備原生主動式異常偵測。例如:加熱器,當加熱器損壞造成溫升明顯偏低異常時,智慧機械應該內置診斷機制,把這些機內就可以掌控的溫度、加熱器電流或開關數據,直接診斷與早期預警,避免損壞後造成更大的損失。針對這部分,將於下集分享一些作法。

下一篇,將介紹IT+OT深度融合創新應用,落實企業數位轉型之路。

曹永誠

目前任職於鼎新電腦,深耕製造業自動化與大數據領域逾25年,專精於先進製程控制(APC)、智慧機台控制系統、機器人自動化、智慧能源管理等領域。實務輔導百餘家製造企業之智慧製造藍圖規畫與軟硬體整合應用。

相關資訊

-

IT+OT深度融合創新應用,落實企業數位轉型之路

本文將分享製造業工廠的數位優化關鍵核心技術之一:IT (資訊技術, Information Technology) 與OT (營運技術, Operation Technology) 的深度融合、創新應用。

-

IT+OT深度融合,強化企業數位優化的手法流程

本文分享,IT+OT深度融合如何幫助製造業工廠,從數位化後的數位優化,走向數位轉型的路徑與手法流程;並依圖示由左到右,逐一揭示九個里程碑的應用。

-

IT+OT:『智慧工廠』從加工設備與製造管理系統的整合開始

以最簡易的方式,讓傳統設備,成為智慧設備。讓智慧設備的數據(OT)和製造管理系統資訊(IT)正確且有效地整合,讓工廠能做到提高『設備妥善力』、『排產應變能力』和『現場可視和智慧能力』三力,加速生產效率,是數位化效果的最佳展現。豪力輝轉型智慧工廠的場域驗證,是提供中小企業邁向智慧製造的最佳實踐與參考。

我想瞭解

我想瞭解  我是用戶

我是用戶  我是夥伴

我是夥伴