生產線管理、流程、規劃,改善生產線重點

文:吳欣珊

在製造業的環境裡,生產作業是絕對必要進行的部分,但如何設計規劃產線流程、控管生產現場作業,達到作業需求,製造所需產能以完成訂單,是製造產業最重要的工作之一,但因應現今社會情勢的快速變動,以往的產線設計已無法應付時勢所需,如何進行生產線的管理、流程、規劃,改善整體生產線,是多數製造產業的課題。

目錄(點擊可直達段落)

生產線是什麼?

生產線,又稱裝配線、流水線,為一種工業上的生產概念,產品在製造過程中所經過的路線,原料從進入生產現場,經過加工、組裝、檢驗、運送等一連串生產線活動的路線。

根據種類不同,生產線也分成流水生產線或非流水型態,自動化與非自動化形式。對製造業而言,生產線的設備完整,產線順利運作,創造出高品質的產品,是實現製造產業穩定獲取利潤與名聲的途徑,增加企業在社會裡站穩腳步的機會,製造業的成功與否,生產線的穩定並準時產出與降低產品品質變因佔有絕大關鍵。

延伸閱讀: 自動化是什麼?製造業執行自動化的5大關鍵

延伸閱讀:如何自動化?工廠自動化完整解決方案

為什麼需要生產線規劃?

上述可得知生產線在製造業的重要性,但首先需有良好的生產線規劃,才能在製造過程中排除可能影響因素,準時完成生產,為企業獲取利潤。若生產線規劃不完善,輕的話造成產線作業事倍功半,現場資源不斷消耗導致時間或人力成本浪費,重則是產能無法趕上時程,訂單時間推遲,造成公司商譽不佳的風險。

計算可能的成本

人力、物力與時間都是生產作業的必要成本,生產製造過程中,從物料的運送路徑如何規劃、各站點平均作業時間分配、規劃安排站點人力,不論是運送或是製造所影響到的時間成本,都在生產線規劃之時需要審慎計算,避免徒耗時間影響作業效率。

估算產線運作時間

根據各站點作業時間與檢驗的工時計算,估算出產品產出時間,進而計算可能產能,生產線規劃得當使作業效率增加,產能計算也相較有準確性。

配合生產計劃執行

在生產計劃擬定之後,除了物料採購的原料採買與庫存計算,以及對於產線的生產製程規劃以外,對應少量多樣的不同產品產出,生產線的規劃也需保有彈性,隨時配合生產計劃進行調整。

生產線規劃顧問是什麼?

現今有許多針對不同類型製造業協助規劃的生產線規劃顧問,是屬於外包企業體的規劃顧問,雖然工作內容與工業工程師的作業類似,但與隸屬工廠,以工廠內規模與現有資源,進行規劃的工業工程師作業形式不同。

生產線規劃顧問可能要從頭開始,或是局部設計進行生產線規劃作業,企業可以省下產線規劃時間,進行其他產線外作業建置。另依據產業模式不同,某些規劃顧問公司也提供試機服務,提供企業更加多樣化且彈性的選擇,例如依據企業需求將產線規模客製化、合作設備廠商引薦等等。

客製化的區域規劃

在外包企業的生產線規劃顧問,可以針對不同製造產業現有狀況進行客製化的需求規劃,如果有特殊需求,例如有期待產能、安排現有機器設備等,是顧問在前期規劃時可以協同處理的。

設備機械規劃

作為外包廠商,可能有合作的機械設備廠,或本身就是設備代理商,在機器設備採購的部分可以協助提供使用機械類型建議,或安排相關設備商接洽,對於製造企業而言可省去採購四處尋找設備商的時間。

規劃生產線前,工業工程師需了解的要點

多數製造業還是依賴廠內的工業工程師進行生產線規劃,但需先了解某些要點,最終開始生產作業時更有效率執行並產出,也是生產線規劃的重點。

要點1:產品規格

對於生產計劃中客戶需求的產品規格等相關數據需不斷進行確認,尤其應對現在少量多樣化的情勢,製作不完全相同產品的切換時需要更加注意,例如使用材料相異的產品共幾組、不同製作方法的試用機台共幾組等,避免產出非客戶需求產品,造成庫存堆積。

要點2:產品數量

確認每次生產計劃中的要求產品數量,回推與物料確認需求料件數量是否備齊,避免生產中斷,影響最終產能;生產作業中也需注意材料耗損問題,庫存是否有餘料接續生產,也需同步連動物料確保供料無虞,以期產出所需數量。

要點3:交貨期

對應實際出貨時間與交期,計算每日所需生產工時以符合生產排程,妥善安排每日必須生產數量,並確認每日產出依照生產計劃執行,確保最後實際產能可以依據規劃時間內完成。

要點4:人員配置

生產線規劃時,對應生產站點,並平均每站作業時間,進行適當人員配置,計算所需最少人員需求,於試產階段試行能否不間斷流線,以最少人力進行最大量產出,確保產線生產流暢。

要點5:設備確認

生產作業前,確認設備於產線作業位置,規劃人員執行設備的適宜空間範圍,執行作業無礙;同步與設備工程師確保設備能正常運作,依據設備狀態提早進行維護或提早添購以符合生產時程。

要點6:檢驗標準

與品管確認顧客所需的產品品質需求、產品實際於產線檢驗的流程、檢驗時間、檢驗數量等,是否會影響正常生產流程,並配置與規劃進實際生產練流程內,以便計算實際時間與整體。

生產線管理進行時,生產流程三大管理範圍

生產線管理在主要的整體生產運作流程中,僅限於實際生產到檢驗的生產作業範圍,其包含三個管理範圍:

績效管理:

依據規劃的生產日報表,記錄投入工時、產出工時、記錄損失工時,計算產出績效,作為後續檢討與對策改善;良品與不良品數量紀錄,計算產品良率,分析不良異常原因,進行改善對策與生產跟催,推動後續生產作業流程與製程改善。

現場品管:

在前期設計時進行試產,生成作業標準化的製造流程與品管檢驗標準化,在教育訓練後進行投產,根據投產狀況進行工程檢核紀錄與產品抽樣檢驗,記錄到異常進行檢討,後續針對問題執行對策後,確認改善狀況在回歸正常生產流程。

交期管理:

準時在交期完成生產的作業流程是作業部門密切進行的結果,有幾個重要因素影響:

1.依據安排順序與日程規劃,將適宜工作量分派作業人員與設備

2.依交貨優先順序、原料供給狀況、生產線負荷狀況、生產成本因素等原則做好工作安排

3.做好產能負荷分析,確保在需求時間內產出生產計劃預期產能

4.做好進度控制,從生產排程到生產準備調派、生產進度管制掌握生產數量與交期,比對計畫與實際生產狀況分析原因與尋找對策,確保符合客戶需求的品質與交期

5.生產異常處理,從計畫與實際生產差異、目視管理掌握異常狀況、適時提報並進行異常原因分析,提出對策進行改善。

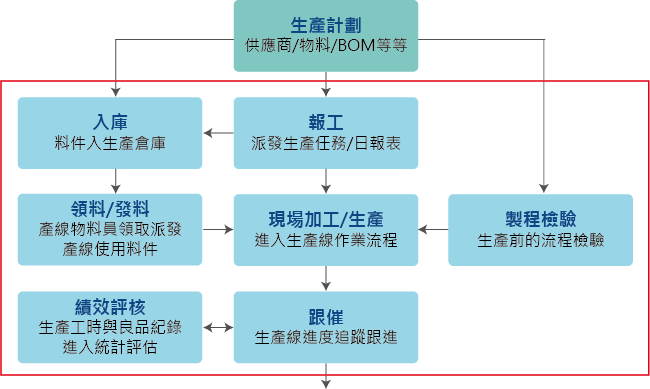

生產線管理系統流程

生產線運作流程,從生產計劃開始以來,是各步驟緊密協調並環環相扣進行,但生產線的管理系統流程,以生產作業的完整性做為優先執行項目:

報工:

生產計劃開始後,開始通知製造作業,從物料的BOM表執行,到製造流程或作業標準工時等作業,規劃完畢後進入生產排程,物料需求確認並轉達採購與廠商後,開始指派生產任務並執行。

入庫:

生產計劃擬定後,將依據計劃所需的物料需求,請採購進行下訂並追蹤供貨時程,確認廠商交貨並點收,檢驗完畢進料入庫。

製程檢驗:

依照派工前所設定的QC工程表與檢驗標準,對應產品生產時所需環境條件與標準執行作業,例如溫溼度管控設定,或設備設定的基礎參數與數據等檢驗標準。

領料/發料:

確認料件在庫並已入庫,依據BOM表的數量,由產線物料員與倉庫領取,核對料件領取數量正確後,進行生產線商各站點的料件派發。

現場加工/生產:

依照生產線規劃作業流程與製造需求,將料件或半成品在產線上以流水線狀態進行加工或作業完成產品生產製造。

跟催:

依據生產規劃進度進行,並確認實際生產進度與計劃是否相符,並依據後續的績效評核回推到產線確認問題範圍並改善流程。

績效評核:

依據定時紀錄工時產能計算計畫與實際落差,產線的產能、工時、績效紀錄與追蹤,統計實際生產效率與損失,後續評估績效狀態,進行步驟檢討改善與修正,並執行修正計畫推回產線實踐。

生產計劃圖表顯示

現今生產線管理與運作的挑戰

生產線上每個步驟都會影響到最終產能,也因此生產線規劃完整後,需要各單位的搭配與執行才能確保生產線的順利運行,但即便有生產計劃做為產線規劃依據,在現今訂單不斷變動的時勢下,每次作業、每天生產現場都有突發問題與狀況需要處理,例如少量多樣引發排程混亂或生產進度無法即時掌控等,也是現今生產線管理的最大挑戰。

製程生產狀態難掌控

在產線各站同步作業的狀況下,現場管理人員無法時時確認產線各製程作業情形,現有製程生產狀態、缺料等情況無法清楚掌控。

現場狀況無法即時回報

管理者往往還有文書作業待處理,僅能運用1~2小時或下班時間蒐集現場的回報資訊,等發現產線問題也已造成進度卡關,後續須耗費更多心力排除問題並加速生產。

人工輸入錯誤

在人工輸入的報工、工時計算等資料,除了耗費人力與大量工時外,也容易造成人為疏失,造成數據錯誤,影響生產線運作。

稼動率下降

因應少量多樣的訂單模式,小批量移轉與特殊品製造也成常態,經常換線換模造成稼動率下降,卻無法找出實際影響稼動率的因素,而無法提升作業效率。

產品瑕疵問題

當生產出的產品遭客戶反應有問題,也因紀錄紊亂而無法回溯找出問題原物料或零組件的批號或料號,也難以追蹤其他製程的半成品與出貨品是否有用到瑕疵料件等以減少損失。

生產線管理透明化的優點

生產現場的挑戰,除了產線突發問題外,有許多因素都與生產流程環節的掌控不佳而造成管理困難,讓整體作業進度透明化,讓所有管理數據流程數位化、電子化呈現,除了減少現場作業時間,也增加整體生產作業管理效率。

電子看板

不論是製令、生產看板、派工看板、預計加工、逾交製令不同生產狀態作業等資訊,都藉由電子看板清楚了解整體生產狀態,一機即可展開摘要與細部資訊,方便各層級人員掌握現場狀況與針對異常應變。

現場報工與機台整合

當報工流程操作簡便,電子化流程進行,掃描確保降低人員作業時間與疏失,達到生產進度與工時透明化;設備機台的數據整合,從料件入站設備的數量紀錄與管制、參數異常管控、出站的不良品紀錄與點檢,讓設備流程透明可視。

帳料合一

使用手機掃描降低人力作業,減少進貨等待時間;快速顯示物料期限,掌握先進先出原則避免物料過期導致報廢損失;即時掌握供應商交貨與級料資訊,入庫上架掃描紀錄商品位置等,數位化管控協助優化作業流程,增加現場透明度。

稼動管理

希望設備提升效率,須先了解設備的產能損失問題發生在哪個環節,由數據追蹤等待時間、停工時間、換線時間等,協助現場管理者了解時間掌控,提高設備效率。

產品回溯

進料時進行批號與序號管制,搭配Barcode紀錄至系統,產品出貨也進行貨號紀錄並連動,以便逆向回溯料號、供應或委外紀錄,確保品質掌控。

延伸閱讀:製造業-工廠管理:現場透明化

生產線管理的成功案例分析

成立於1979年的心源工業,以40年的專業,生產精密刀桿、切削刀具、角度頭、搪孔頭、筒夾等精密機械零配件。擁有全世界超過300件專利,並積極投入日本、歐洲高階生產設備、量測儀器,落實優良的品質管控及製程能力。但隨著市場環境演化,資訊不通透的狀況下,心源的交付狀況很不理想,疫情影響的缺工缺料等問題浮現,也因此下定決心迎向轉型。

在執行內部資訊化轉型之前,心源在生產線管理上遇到下列困境:

1.工單指令未落實生產

接訂單後立即開立工單,製造現場工單堆積,未有一定生產順序,造成現場未完工在製品積壓,製造現場混亂,難以控管,也無有效單據去查詢在製進度與已訂未交待出貨數。工單指令未落實,導致生產線上線下混亂,影響排產順暢度。過去用紙本報工並透過人工登錄,也導致生產進度難以掌握。

2.少量多樣化生產,影響生產週期

現今少量多樣的生產需求,之前因有非必要數量的投產,使生產週期被拉長,因此生產線上工單頻繁變更及退料,當站下線,也造成庫存管理困難(生產入庫料號不等於實際料號),半成品發料週期被拉長,準時開工率差。

但生產線引發的製造困境也影響到產銷協調與前置庫存管理問題,導入系統後,針對生產線上的問題有了以下改善方法:

1.現場可視化管理

加強現場的透明化、控管、預警、追蹤,提升WIP在製品可控度,做到生產線上全員站站報工;依廠務所設置之生產線路線準確即時報工,精準掌控每站生產狀況與時程,確保產線依排程規劃生產,生產前產銷預先協調產能,增加成品製程如期開工機率。

2.不同料件移轉設定批量

透過批量設定分類,前置製程依產品類別設定生產數量MOQ,避免人工判斷失準;後製程中每張工單以小批量生產,解決生產指示變更耗時與入庫庫存不準確問題,節省大量發料前置找料時間,也因小批量生產,支持少量多樣化生產,縮短生產週期。

僅針對生產線流程改善,讓心源前製程生產週期從36天縮短為30.7天,前製程準時完工率從無法量化縮短為90%,達成提升訂單交付能力,從原先的120天到91.6天,縮短28.4天,支持營收成長43%下,整體存貨週轉率提升11%;在流程效益降低人員效率浪費/重工浪費成本,$240萬/年,而作業效益降低人員效率浪費,$137萬/年,推升企業在生產線上的執行效率。

延伸閱讀:心源工業 以精實團隊齊心邁向轉型之路

結論

數位化已是協助現場生產線管理作業中的必備條件,除了讓生產作業資訊清楚可視外,現場透明化更能協助管理者提早發現異常並解決問題,讓時間管理不再是生產現場的頭號問題,也能更有餘裕的應對少量多樣市場需求,迎接數位製造的時代趨勢。

延伸閱讀:生產看板管理是什麼?JIT與看板管理的完整介紹 | 鼎新電腦

文章資料來源:

相關資訊

-

PDCA是什麼?搭配軟體如何幫製造業做到PDCA循環?

PDCA戴明循環,透過PDCA四個動作不斷循環,管理生產品質,持續改善,進而達到生產所追求的目標,下一次生產也不斷執行循環迴圈,提升產品品質,藉由每次循環,管理並制訂讓產品越來越好的準則,是生產線對於產品品管的追求,並付諸實行的重要理論,但如何有效執行PDCA?怎麼搭配數位化軟體更有效推動PDCA循環的運作?這篇文章帶你看實際整合的運作模式!

-

交期是什麼?完整說明縮短交期對製造業的重要性

交期管理是現在製造產業最為頭痛的問題之一,以往單量固定產能穩定,交期變化幅度不大,但現今面對供應鏈變動與少量多樣的訂單形式,縮短交期將是各製造產業在面對不斷變化局勢中的底氣,也是未來企業站穩腳步成長的關鍵,因此交期是製造業重視的關鍵。

-

生產看板管理是什麼?JIT與看板管理的完整介紹

不論代工廠或系統廠運用看板管理生產現場,已是現在製造業的常態,依賴看板系統搭配設計過的生產方式管控製造現場,是先前豐田生產系統(TPS)的重要核心作為,且因應不同的生產模式,看板型態也對應變化,生產看板管理在企業裡有著極其重要的任務。

我想瞭解

我想瞭解  我是用戶

我是用戶  我是夥伴

我是夥伴