心源工業 以精實團隊齊心邁向轉型之路

以數據力強化存貨管理 降低生產週期

文:整理/陳祈廷

心源工業

發布時間: 2022-02-09 10:03:00

近兩年的中美貿易大戰與新冠疫情的延燒反覆,全球終端應用產業總體需求變化、供應鏈佈局改變,台灣機械零組件業發展經歷不少挑戰。面對技術抗衡與供需問題,以及快速變化的市場壓力,企業必需制定明確的發展策略,確保企業的競爭力。

成立於1979年的心源工業,以40年的專業,生產精密刀桿、切削刀具、角度頭、搪孔頭、筒夾等精密機械零配件。擁有全世界超過300件專利,並積極投入日本、歐洲高階生產設備、量測儀器,落實優良的品質管控及製程能力。

心源工業楊又任總經理表示,「機械產業普遍給人印象,通常會認為與資訊沾不上邊。」

隨著市場與環境演化,資訊與系統對於機械產業的生產進程與出貨順暢等也扮演重要的角色。他說,資訊不通透的狀況下,之前心源的交付狀況很不理想。疫情下的缺工缺料等問題浮現,更讓心源下定決心迎向轉型。

梳理營運挑戰

以往,心源在接單時都要人工逐一確認庫存,經常都是一至二週才能查找完料況做訂單答交與生產備料,在生產有訂單就發工單到現場,製造現場工單堆積,自行決定生產順序,造成現場未完工在製品積壓,需要花費很多時間確認進度,存貨狀況只能用人工記錄控管,實際庫存無法掌握。

這些行之有年的管理模式,在面臨市場快速變化下,心源急需改造流程與客戶同步提升競爭力,快速提供客製化需求,透過訂單交付週期縮短,提高客戶滿意度外,也期望提升銷貨收入。

楊又任先以人資系統與鼎新團隊配合的成功經驗,決定與鼎新再次攜手合作。團隊與心源先就營運痛點拆分三種場景化挑戰,以「強化存貨管理,降低生產週期」的縮短訂單交付天數為目標,試圖釐清待改善的管理能力。

場景化的實際痛點與效力提升

庫存管理

以庫存管理來看,心源產品品項繁多,一料多物、多料一物,編碼模糊,實際庫存無法掌握,花很多時間在倉庫或製造現場查庫存。現場資訊是以紙本記錄為主,對點品項數量無法即時同步執行系統,導致料帳不一致。

因此規劃以提升倉儲管理能力為主,以規則化料號編碼機制,達到一物一號與滿足資料管理上辨識方便性,料件編碼規劃,融入BOM斷階與工藝路線做: 確保規則一致性,入庫狀態明確;並建立料號、BOM文管申請流程,避免料號重覆錯誤的新增。

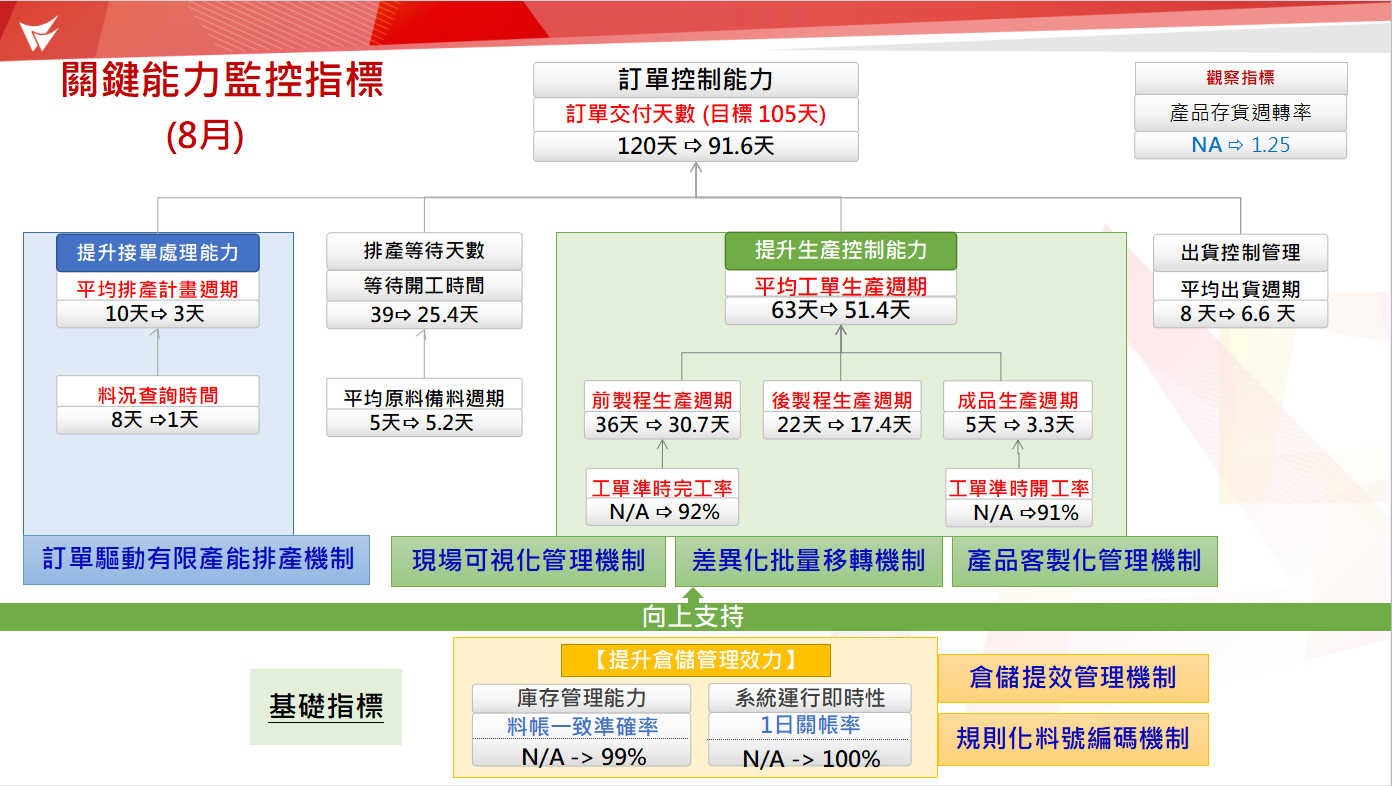

明顯效益則是料況查詢時間從8天縮減為1天,料帳一致準確率從無法衡量到99%準確,

料件編碼規則原則,有效避免一料多物、一物多料的情形再次發生,幫助達成帳料相符。也省去大量人工找料時間,透過BOM與製程斷階設計輔助料件做管理,讓所有人員能夠報工明確,入庫明確,訂單輸入明確,減少文書管理錯誤率,與跨部門銜接問題。

心源之前的倉儲空間運用規劃,料架無明確標示,找料不易,料件隨意擺放,倉庫雜亂無章,浪費空間。以「倉儲提效管理」,提升倉儲空間運用能力,重新規劃料架儲位與料件定區定位規範,提高倉儲使用率、支持料品進出搬移效率,找料效率,倉庫儲位規劃:明定收貨區、待驗區、待入庫區 、熱區,並設定路順。縮短搬運移動時間:根據最短倉儲間移動距離,快速入料與領料。

生產管控

生產管控上的問題,顯現於接訂單後立即開立工單,製造現場工單堆積,自行決定生產順序,造成現場未完工在製品積壓,製造現場混亂,難以控管,也無有效單據去查詢在製進度與已訂未交待出貨數,工單指令未落實真正斷階生產,導致製造現場混亂,影響排產順暢度。

針對過去用紙本報工並透過人工登錄,導致生產進度難以掌握,團隊以「現場可視化管理」,加強現場的透明化、控管、預警、追蹤,提升WIP(在製品)可控度,達到全員報工(報工。覆蓋率100%),製程中15個作業站,站站報工;依廠務所設置之工藝路線準確即時報工,精準掌控每站生產節拍,確保產線依排程規劃生產,前製程預警延遲規範,提前協調產能,增加成品製程如期開工率。

這樣的調整,讓工單準時完工率從未知到91%,報工及時率也拉高到99%。讓在製品可視化、即時化,製造現場有序化移轉,在製不遺失,時間不浪費,更讓資訊透明,以數據化支持產能協調。

因應少量多樣的生產需求,心源之前因有非必要數量的投產,使生產週期被拉長,因此生產中導致工單頻繁變更,頻繁退料,當站下線,造成也造成庫存管理議題(生產入庫料號不等於實際料號),半成品發料週期被拉長,準時開工率差。

鼎新團隊以「差異化移轉批量」,根據料件屬性設定差異批量,支持少量多樣化生產,降低生產天數,透過批量設定分類,前製程依產品類別設定生產數量MOQ,避免人工判斷,後製程中每張工單小批量生產,解決生產指示耗時變更與入庫庫存不準確,節省大量發料前找料時間,也因小批量生產,縮短生產週期。

另外,由於客戶有客製化的需求,同料號的成品製程中,雷刻、動平衡、包裝會有不同加工指示,但因產線與業務端串聯不足,導致現場人員花過多人工作業核對資料與等待業務指示,造成產線過多停等浪費,且入庫後判斷不易,會花過多時間找料導致出貨週期拉長。

因此以「客製需求資訊化傳遞」機制,提升系統辨識度及作業效率,訂單成品備註與工單加工指示直接串連,避免人員現場等待加工指示的浪費,規範成品製程中不併批生產,有效減少人員不必要的判斷時間。

產銷規劃

再以產銷規劃來看,過去使用無限產能的方式,進行投產,並無考慮實際產能負荷的量,導致現場在製工單堆積嚴重,依賴人工作業派工,惡性合併生產。

過去人工計算損耗率,利用經驗值判定投產數量,投產數量遠大於訂單需求量,造成在製、庫存呆滯料過多,耗費過多產能,生產周期拉長,訂單遲交。

降低前製程生產週期,以「訂單驅動有限產能排產」著手,從無限產能轉換以有限產能排產,並按批生產,依銑床、剖溝、線切割為例,做有限產能生產計劃,考量排程資源,設計(週)產能負荷表,回覆每筆訂單需求之預交日,並透過該日期,由AMRP協助運算開立工單數量與時間預計完工日。

導入有限產能排產觀念後,重新規範投產數量,依據差異化批量移轉機制中的生產MOQ進行投產數量控管,且規範併單周期上限(2周),最大化利用有限產能。

前製程生產週期從36天縮短為30.7天,前製程準時完工率從無法量化縮短為90%。如此可避免現場人員: 工單漏開,早開,晚開,多開,少開,也提升人員排產效率。

清晰可視的效益

從提升接單處理能力、生產控管能力、倉儲管理效力向上支持達成提升訂單交付能力,從原先的120天到91.6天,縮短28.4天,支持營收成長43%下,整體存貨週轉率提升11%。其他的延伸效益,可從成本效益:提升毛利掌控能力,年營收2%,840萬/年、財務效益:降低財務AP&AR立帳錯誤風險0.5%,193萬/年、流程效益:降低人員效率浪費/重工浪費成本,$240萬/年作業效益:降低人員效率浪費,$137萬/年。

我們其實只針對流程去做改善,在人員減少之下,已經有很大的改善,楊又任說。鼎新團隊從一開始的管理議題梳理,到系統上線,與執行操作面等有很多討論。「心源的初衷是希望在疫情的常態影響下,讓營運流程變得順暢,而非為難大家。」

從心源各職能的反饋,也可發現提升了哪些能力與指標,如廠務以系統輔助開單,去化人工作業,節省大量人力與時間開出必要生產單據,一張工單約省30分,倉管透過帳料系統管理,快速查找到出料,人力減少一半,發料卻比以前更快速。

採購透過請購管理流程,搭配AMRP物料需求規劃,快速處理採購流程,也能讓組裝不缺料,讓後製程生產天數縮短,採購人員開單時間大幅降低,財務也可透過報工收集實際工機時,搭配成本中心設置,各種費用收集,精準快速每月結出成本,使公司毛利掌控能力提升,財務人員能快速透過系統結算出成本,大大提升財務人員效率。

心源管理部經理同時也是這次的專案經理陳汝煖表示,心源正處於積極轉型階段,從企業優化管理流程之外,也透過系統的建制與推動,強化以及維持公司的競爭優勢,以資訊化連動數據管理,讓人員有所本,作業效率提升,帶動營收大幅成長。

持續的精進管理

現階段的基礎打底,讓心源在邁向精實管理的道路上,已有更多的實踐與想像。

如何解決預期跟實際差異之問題,更細部拆解機台或人員稼動率與作業效率,達到現場精實管理?

心源期盼能進一步提升產線稼動率,提升產線負荷量,更加縮短生產前排隊時間,希望在未來能夠能藉由智能化現場報工輔助,如加強 IT、OT整合,現場管理即時透明化,提升生產效率與品質蒐集準確的標工,做為後續有限產能排產的依據,再度將生產週期進一步縮短。

心源董事長陳本泓,為心源的二代接班,他分享,二代責任是承接第一代父親的經營理念,體現企業產品品質並創造榮譽,他說,每一年代都有口號,口號雖然會改變,精神理念會延續,之後也不強迫三代接班,「因為企業的理念是要兼顧社會責任與經營永續」,並與各行業客戶打造符合各類加工需求的客製化產品,提供最專業的技術服務,「合作到底,共創雙贏。」陳本泓強調,有效解決客戶加工需求,為客戶創造最大化的生產價值。

更多案例

我想瞭解

我想瞭解  我是用戶

我是用戶  我是夥伴

我是夥伴